فولاذ كربوني - ويكيبيديا

| فيريت (حديد ألفا، حديد دلتا، طري) |

| تصنيفات الفولاذ |

| فولاذ كربوني (≤2.1% كربون; سبيكة مخففة) |

| مواد حديدية أخرى |

| حديد الزهر (>2.1% كربون) |

الصلب الكربوني أو الصلب الكربوني العادي هو سبيكة من الصلب العنصر السبائكي الأساسي بها هو الكربون. يُعرّف المعهد الأمريكي للحديد والصلب (AISI) الصلب الكربوني على النحو التالي : «يعتبر الصلب صلباً كربونياً، عندما لا يكون مطلوباً حداً أدنى مضافاً إلى وزن سبيكة الصلب من أحد عناصر الكروم أو الكوبالت أو النيوبيوم أو الموليبدينوم أو النيكل أو التيتانيوم أو التنغستن أو الفاناديوم أو الزركونيوم أو أي عنصر آخر للحصول على خاصية مطلوبة في تلك السبيكة، وألا تتجاوز نسبة النحاس 0.40 %، أو أيضاً لا يتجاوز محتوى المنجنيز 1.65 % والسيليكون 0.60 %.»[1]

وأحياناً يوصف الصلب الكربوني بأنه أي صلب ليس صلباً لا يصدأ، وفي هذه الحالة يشمل الصلب السبائكي.

كلما زادت نسبة الكربون في الصلب، أصبح أصلد وأقوى بعد معالجته حرارياً، ولكن هذا أيضا يجعله أقل ليونة. وبدون استخدام المعالجة الحرارية، فإنه كلما ارتفع محتوى الكربون، قلت قابلية السبيكة للحام. وفي الصلب الكربوني، كلما زادت نسبة الكربون، قلت درجة انصهاره.[2] ويذكر أن 85 % من كل الصلب المستخدم في الولايات المتحدة الأمريكية هو من الصلب الكربوني.[1]

أنواعه

[عدل]ينقسم الصلب الكربوني إلى أربع فئات رئيسية طبقاً لنسبة الكربون، كالآتي :

الصلب المنخفض والمعتدل الكربون

[عدل]الصلب المعتدل (بالإنجليزية: Mild steel) هو أكثر أنواع الصلب الكربوني انتشاراً لأن سعره منخفض نسبياً، في الوقت الذي يوفر خصائص ميكانيكية مقبولة للعديد من التطبيقات. الصلب منخفض الكربون (بالإنجليزية: low carbon steel) يحتوي على حوالي 0.05-0.15 % كربون[3] أما الصلب معتدل الكربوني يحتوي على حوالي 0.16-0.29 % كربون،[1] ولذلك فهو ليس هش ولا مرن. للصلب معتدل الكربون إجهاد شد منخفض نسبياً، ولكنه رخيص ويسهل تشكيله، ويمكن زيادة تقسية سطحة بالكربنة.[4]

يستخدم الصلب معتدل الكربون غالباً، عندما تكون هناك حاجة لكميات كبيرة من الصلب، على سبيل المثال صلب الإنشاءات. كثافة الصلب معتدل الكربون حوالي 7.85 جم/سم3 [5] إجهاد خضوعه 210 جيجا باسكال.[6]

الصلب متوسط الكربون

[عدل]يحتوي على 0.30-0.59 % كربون.[1] مرونته وقوته معتدلين ومقاومته للبلي جيدة. يستخدم للقطع الكبيرة، والمطروقات ومكونات السيارات.[7]

الصلب عالي الكربون

[عدل]يحتوي على 0.60-0.99 % كربون.[1] وهو قوي جداً، ويستخدم في صناعة اليايات والأسلاك التي تتعرض لقوى الشد العالية.[8]

الصلب فائق الكربون

[عدل]يحتوي تقريباً على 1.2-2 % كربون.[1] وهو صلب له صلادة كبيرة، ويستخدم بعض الصناعات الخاصة مثل السكاكين والمحاور. وتعتبر سبائك الحديد التي تحتوي على كربون أكثر من 2 %، سبائك حديد زهر.

معالجته حرارياً

[عدل]

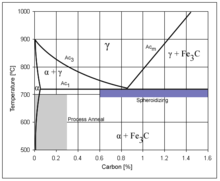

الغرض من المعالجة الحرارية للصلب الكربوني هو تغيير الخصائص الميكانيكية للصلب، وخاصة الليونة والصلادة ومقاومة الخضوع أو مقاومة الصدمات، لكن تأثيرها على الموصلية الكهربائية والحرارية محدود. الصلب لديها قابلية أعلى لإذابة الكربون في طور الأوستنيت، وبالتالي كل المعالجات الحرارية ماعدا تكوير السمنتيت (بالإنجليزية: spheroidizing) والتخمير دون الحرج، تبدأ بتسخين الصلب إلى طور الأوستنيت. المعدل الذي يتم تبريد الصلب فيه من خلال تفاعل الأيوتيكتويد، يؤثر على المعدل يغادر فيه الكربون الأوستنيت. وبصفة عامة، عند تبريد السريع للأوستنيت ستكون البنية المجهرية المتكوّنة هي حبيبات البرليت الصغيرة الحجم (حتى يصل إلى درجة الحرارة الحرجة التي يتكون عندها المارتنسيت)، والتبريد ببطء سيعطي حبيبات البرليت الكبيرة الحجم. عند تبريد الصلب الذي يحتوي على كربون أقل من 0.77 %، ستكون البنية المجهرية لحبيبات الصلب من البرليت مع وجود الفيريت على حدود الحبيبات. أما إذا زاد 0.77 % كربون، ستكون البنية المجهرية لحبيبات الصلب من البرليت مع وجود السمنتيت على حدود الحبيبات.

هناك عدة أنواع للمعالجات الحرارة الممكنة في الصلب الكربوني، ومنها :

- تكوير السمنتيت (بالإنجليزية: spheroidizing) : تتكون كرات السمنتيت عند تسخين الصلب الكربوني إلى حوالي 700 درجة مئوية لأكثر من 30 ساعة. كما قد تتكون تلك الكرات في درجات حرارة منخفضة، ولكن الوقت اللازم لذلك يزيد بشكل كبير. ينتج عن هذه العملية قضبان أو كرات من السمنتيت منتشرة في البنية الأساسية التي هي من الفيريت أو البرليت حسب نسبة الكربون في السبيكة. الهدف من هذه المعالجة الحرارية هو تليين الصلب العالي الكربون زيادة قابليته للتشكيل. في الرسم المقابل، يظهر فيها منطقة حدوث تكوير السمنتيت.[9]

- التخمير التام (بالإنجليزية: Full Annealing) : يتم بتسخين الصلب الكربوني إلى ما يقرب من 40 درجة مئوية فوق Ac3 أو Ac1 لمدة ساعة واحدة، للتأكد من أن كل الفيريت تحوّل إلى أوستنيت (على الرغم من السمنتيت قد يكون لا يزال موجوداً، إذا ما كان محتوى الكربون أكبر من 0.77 % كربون). يبرّد الصلب ببطء، بمعدل لا يتجاوز 38 درجة مئوية/ساعة، وعادة ما يتم ذلك في الفرن، حيث يتم غلق الفرن وترك القطعة تبرد داخله. ينتج عن تلك العملية بنية مجهرية من حبيبات البرليت الكبيرة الحجم. الصلب المخمّر تماماً ليّن ومرن، ولا يحتوي على إجهادات داخلية، لذا غالباً ما يكون ضرورياً للتشكيل عندما يكون عنصر التكلفة مؤثراً. فقط الصلب المعالج حرارياً بطريقة تكوير السمنتيت يكون أخف وأكثر مرونة.[10]

- التخمير دون الحرج (بالإنجليزية: ٍSub-critical Annealing) : عملية تستخدم لتقليل الإجهادات الداخلية في الصلب الكربوني الذي يحتوي على أقل من 0.3 % كربون، والذي سيتم تشغيله على البارد. يتم تسخينه عادة إلى 550-650 درجة مئوية وفي بعض الأحيان حتى 700 درجة مئوية لمدة ساعة واحدة. في الرسم المقابل، يظهر فيها منطقة حدوث التخمير دون الحرج.

- التخمير الأيزوثرمي (بالإنجليزية: Isothermal annealing): هي عملية يتم فيها تسخين الصلب الكربوني الذي يحتوي على أقل من 0.77 % كربون فوق درجة الحرارة الحرجة العليا (Ac3)، والحفاظ على درجة الحرارة هذه لفترة، ومن ثم يتم خفض الحرارة لأقل من درجة الحرارة الحرجة الدنيا (Ac1)، ويتم الحفاظ عليها لفترة مرة أخرى. ثم يتم تبريد أخيراً إلى درجة حرارة الغرفة. هذة العملية تمنع أي انخفاض شديد في درجة الحرارة، قد يؤدي للحصور على طور المارتنسيت الغير مرغوب فيه.

- التطبيع (بالإنجليزية: Normalizing) : وفيه يسخن الصلب الكربوني إلى نحو 50 درجة مئوية فوق Ac3 أو Acm لمدة ساعة واحدة، للتأكد من تحول الصلب كاملاً إلى طور أوستنيت. يبرد الصلب في الهواء، وهو معدل تبريد يعادل 38 درجة مئوية/دقيقة تقريباً. هذه العملية تنتج بنية مجهرية من حبيبات البرليت صغيرة الحجم. الصلب المطّبع أصلد من الصلب المخمّر، وهو أعلى نسبياً من حيث القوة والليونة.[11]

- التبريد السريع (بالإنجليزية: Quenching) : يتم تسخين الصلب الكربوني الذي يحتوي على 0.4 % كربون على الأقل حتى درجات حرارة التطبيع، ثم يبرد بسرعة في الماء أو الماء المالح أو الزيت. ينتج عن هذه العملية بنية مجهرية من المارتنسيت؛ وهو طور من أطوار الصلب لها بنية بللورية مكعبة بها ذرة حديد في كل ركن وتتوسط المكعب ذرة حديد تاسعة، مشبعة بشدة بذرات الكربون، مما يحولّ البنية البللورية إلى متوازي مستطيلات به ذرة حديد في كل ركن وتتوسطه ذرة حديد تاسعة، مما يتسبب في وجود إجهادات داخلية كثيرة في المعدن. لذا فإن الصلب المبرّد تبريداً سريعاً صلد للغاية ولكنه هش للغاية ولا يصلح لبعض الأغراض العملية. هذه الإجهادات الداخلية، قد تُحدث شروخاً سطحية. الصلب المبرّد تبريداً سريعاً أصلد حوالي 3-4 أضعاف الصلب المُطبّع.[12]

التقسية السطحية

[عدل]تزيد عمليات التقسية السطحية من صلادة الغلاف الخارجي للجسم فقط، مكونةً طبقة خارجية صلدة ومقاومة للبلي، بينما يكون قلب المعدن مرن وله قابلية لامتصاص الصدمات. الصلب الكربوني قابليته التصلد ضعيفة؛ لذا فإن القطع الكبيرة لا يمكن تقسيتها. أما الصلب السبائكي فقابليته للتصلد أفضل، لذا لا حاجة لتقسيته سطحياً.

انظر أيضاً

[عدل]مراجع

[عدل]- ^ ا ب ج د ه و Classification of Carbon and Low-Alloy Steel، مؤرشف من الأصل في 2010-03-11، اطلع عليه بتاريخ 2010-03-11.

- ^ Knowles، Peter Reginald (1987)، Design of structural steelwork (ط. 2nd)، Taylor & Francis، ص. 1، ISBN:9780903384599، مؤرشف من الأصل في 2020-05-03.

- ^ تصنيف سبائك الصلب الكربوني والصلب السبائكي نسخة محفوظة 23 أكتوبر 2008 على موقع واي باك مشين.

- ^ Engineering fundamentals page on low-carbon steel نسخة محفوظة 21 يونيو 2018 على موقع واي باك مشين.

- ^ Elert، Glenn، Density of Steel، مؤرشف من الأصل في 2019-11-02، اطلع عليه بتاريخ 2009-04-23.

- ^ Modulus of Elasticity, Strength Properties of Metals - Iron and Steel، مؤرشف من الأصل في 2019-10-12، اطلع عليه بتاريخ 2009-04-23.

- ^ Engineering fundamentals page on medium-carbon steel نسخة محفوظة 31 ديسمبر 2017 على موقع واي باك مشين.

- ^ Engineering fundamentals page on high-carbon steel نسخة محفوظة 30 ديسمبر 2017 على موقع واي باك مشين.

- ^ Smith, p. 388.

- ^ Smith, p. 386.

- ^ Smith, pp. 386–387.

- ^ Smith, pp. 373–377.

French

French Deutsch

Deutsch