Brandprüfung – Wikipedia

Eine Brandprüfung (auch Brandversuch) gilt zur Beweisführung der Feuerwiderstandsdauer eines Bauteils.

Viele Prüfungen werden von amtlichen Laboratorien gefahren. Allerdings haben auch einige Hersteller von Brandschutzprodukten ihre eigenen Öfen zum Zwecke der Forschung und Entwicklung. Es gibt viele Arten von Brandprüfungen für Systeme sowie deren Bestandteile. Zum Beispiel gibt es Materialprüfungen nur für Dämmschichtbildner um deren Funktion innerhalb vieler Systeme unter Beweis zu stellen. Manche Prüfungen sind klein und manche sind sehr groß, mit Prüfkörperflächen von 9 m². In manchen Ländern erfolgt anschließend der Löschwassertest. Der Löschwassertest gilt nicht dem Simulieren der Feuerwehr, sondern ist dazu gedacht, ein Quantum an mechanischer Beanspruchung/Realität dem Test hinzuzufügen. Die für Nordamerika erforderlichen 30 PSI werden an der Düse gemessen. In Europa sind Löschwassertests keine Vorschrift.

Abschottung in einer F180 Betondecke

[Bearbeiten | Quelltext bearbeiten]Die folgenden Bilder zeigen eine typische Brandprüfung einer Abschottung in einer F180 Betondecke.

Diese Brandprüfung entspricht der kanadischen Norm ULC-S115 und erreichte Feuerwiderstandsdauer zwischen 0 und 180 Minuten, für verschiedene Systeme, die insgesamt geprüft wurden. Ein Löschwassertest, welcher z. B. in den USA Vorschrift ist, wurde nur teilweise bestanden. Die Prüfung fand bei Underwriters’ Laboratories of Canada (Tochtergesellschaft von Underwriters Laboratories), in Scarborough, Ontario, Kanada statt und gilt z. Z. als Beleg für bauaufsichtliche Zulassungen im NAFTA-Bereich.

- Coreslab Betonrahmen wird vorbereitet.

- Rohre und Kabeldurchbrüche werden aufgehängt.

- Aufhängung der Durchbrüche ist abgeschlossen.

- Brandschutzmörtel wird in die Öffnung gepumpt.

- Materialprüfung am Brandschutzmörtel.

- Der eingepumpte Mörtel kann glattgezogen werden.

- Ofen zum Gebrauch für Brandprüfungen. Ein einfacher Metallkasten, mit Keramikfaser isoliert und durch Rohre geschützte Thermoelementen versehen. Unten sieht man die perforierten Gasrohre, wodurch der Brennstoff in die Brennkammer kommt.

- Der Prüfkörper ist jetzt aufgebracht und bereit zur Beflammung.

- Das Gas fließt ein und das Feuer ist manuell entfacht worden.

- Die Brandprüfung läuft. Man beobachtet nicht nur die Brennkammertemperatur, sondern auch die Temperatur auf dem Schott und auf den Durchbrüchen selbst. Man horcht auch auf akustische Signale, wie z. B. das Knistern von heißen Kabelmänteln, welche bei Feuerentfachung die gesamte Prüfung zum Scheitern bringen können.

- Die dreistündige Beflammung ist bestanden. Nirgendwo kam Feuer oder zu viel Hitze durch. Jetzt kann der Prüfkörper hochgehoben und dem Löschwassertest ausgesetzt werden.

- Vorbereitung für den Löschwassertest.

- 30 PSI Prüfung fängt an.

- Die Löschwasserprüfung wurde weitestgehend bestanden – bis auf zwei Durchbrüche, welche mit Steinwolle und Silikongummi versiegelt waren. Da zu viel Hitze durch anliegendes Metall kam, ließ hier das Silikon während der Prüfung los und das Löschwasser konnte dort hindurchdringen. Dies disqualifiziert das System für den Einsatz in den USA, aber nicht in Kanada.

Brandprüfung gemäß kanadischer Norm

[Bearbeiten | Quelltext bearbeiten]

Aufbau des Prüfkörpers

[Bearbeiten | Quelltext bearbeiten]Aufbau eines Prüfkörpers für eine Brandprüfung gemäß ULC S-115, der kanadischen Norm für Feuerwiderstand von Abschottungen. Der Prüfkörper besteht aus einer Betondecke 5’ × 9’ × 4″ (ca. 1,5 m × 2,3 m × 10 cm) mit einem großen Loch und vielen mechanischen und elektrischen Durchbrüchen. Im Bild wird gerade ein Brandschutzmörtel eingebracht, um das Loch mit dem Prüfmaterial zu versiegeln.

Montage des Prüfkörpers

[Bearbeiten | Quelltext bearbeiten]Der fertige Prüfkörper wird mittels Kran zum Ofen transportiert und dort auf eine Keramikfaserdichtung gesetzt. Hier sieht man die Unterseite. Die kanadische Prüfungsnorm ULC S-115 schreibt vor, dass die Durchbrüche 12″ (30 cm) in den Ofen reichen müssen, um dort Hitze aufzunehmen, die beim Durchleiten das Schott auch von innen belasten. In Deutschland schreibt die DIN 4102 eine Länge von 1 m vor, welches realistischer ist. Nordamerikanische Wandöfen sind dazu nicht tief genug.

Beflammung

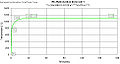

[Bearbeiten | Quelltext bearbeiten]Der fertige Prüfkörper wurde auf den offenen Ofen gesetzt. Eine Dichtung aus Keramikfasern liegt zwischen dem Prüfkörper und dem Ofenrand. Unten laufen perforierte Gasrohre. Thermoelemente im Ofen selber messen die Temperatur in der Brennkammer. Durch die Regelung der Gaszufuhr erreicht man die Einhaltung der Zeit/Temperaturkurven innerhalb der zulässigen Toleranz. Dies lässt sich zwar manuell regeln, aber heutzutage erfolgt die Gasregelung weitestgehend elektronisch. Thermoelemente werden auch auf der feuerabgewandten Seite angebracht, da die Zeitspanne, in der man entweder eine durchschnittliche Temperaturerhöhung von 140 °C oder eine einzelne Erhöhung von 180 °C oberhalb der Anfangstemperatur erreicht hat, ausschlaggebend für die Quantifizierung der Feuerwiderstandsdauer ist. Zu Anfang dreht man die Gasventile auf und in diesem Fall erfolgt das Anstecken manuell.

Auswertung

[Bearbeiten | Quelltext bearbeiten]Nach erfolgreichem Abschluss der Beflammung wird der Prüfkörper vom Ofen entfernt. Prüfungsberichte halten alle Beobachtungen fest, von beiden Seiten des Prüfkörpers, sowie auch alle Temperaturen, auf dem Prüfling und im Ofen. Bei brennbaren Durchbrüchen wie Kabeln ist es nicht unüblich, selbst nach zweistündiger Beflammung noch Restbrände zu sehen. Nur darf das Feuer nicht durch die Abschottung oder den Durchbruch. Auch muss die Temperaturerhöhung auf der feuerabgewandten Seite so niedrig bleiben, dass man nicht Gefahr läuft, ein neues Feuer auf der kalten Seite zu verursachen. In Kanada ist es daher Vorschrift, die Temperatur auf der Abschottung, 25 mm vom Durchbruch entfernt, und auf dem Durchbruch, 25 mm von der Abschottung entfernt, zu messen.

Löschwassertest

[Bearbeiten | Quelltext bearbeiten]Nach der Beflammung kommt der Löschwassertest. Die Dauer und der Druck sind abhängig von der Beflammungszeit und der Prüfkörperfläche.

Prüfungszeugnis

[Bearbeiten | Quelltext bearbeiten]Die Prüfung gilt als bestanden, wenn über die vorgesehene Beflammungszeit weder Feuer noch zu viel Hitze durch den Prüfkörper kamen. Die Zeitspannen werden pro Durchbruch quantifiziert und in der Feuerwiderstandsklasse festgelegt. Die aus dem Prüfungszeugnis resultierende bauamtliche Zulassung gilt als gemeinfreies oder öffentliches Wissen.

Nacharbeiten

[Bearbeiten | Quelltext bearbeiten]Observationen von beiden Seiten des Prüfkörpers folgen auch, wenn der Prüfkörper wieder normale Raumtemperatur erreicht hat. Es ist auch üblich, den Prüfkörper zu zerstören, um aus dem Inneren zu lernen. Die gilt für die Forschung- und Entwicklungsarbeit des Herstellers, aber auch für das Labor, um sicherzustellen, dass während des Aufbaus des Prüfkörpers nicht geschummelt wurde.

Bedingungen des Prüfverfahrens

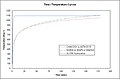

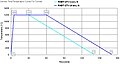

[Bearbeiten | Quelltext bearbeiten]In der Regel bedient man sich international fast identischer Kurven, welche für Gebäude auf Messungen von brennenden Holzscheitern basieren. Nach DIN 4102 ist die Einheitstemperaturzeitkurve definiert. Für Außenanwendungen in Raffinerien und chemischen Fabriken bedient man sich der Kohlenwasserstoffkurve. Auch im Tunnelbereich bedient man sich insbesondere seit dem „Eureka“-Projekt diverser Kohlenwasserstoffkurven. Der Brand im Tunnel, besonders bei einem Öl- oder Treibstoffbrand, erschwert Gegenmaßnahmen insbesondere dadurch, dass die Hitze nicht schnell entfliehen kann. Im Freien, wie zum Beispiel der Raffinerie, geht sie nach oben weg. Der Tunnel allerdings bildet eine Art Mikroklima, worauf die besonders heißen Kurven zurückzuführen sind.

In der herkömmlichen Bauanwendung allerdings, gibt es international nur geringfügige Unterschiede zwischen den Kurven.

Ein großer Unterschied zwischen Nordamerika und den anderen Industrieländern ist, dass die Thermoelemente innerhalb des Ofens in Röhren verborgen sind, welches die Messung verlangsamt und dadurch den nordamerikanischen Test etwas konservativer macht als ISO. Allerdings ist die ISO-Kurve weitestgehend etwas heißer. Auch bedient man sich wahlweise in Nordamerika des Löschwassertestes, welcher ansonsten außerhalb NAFTA unüblich ist. Einzig die US Navy verlangt einen 90 PSI Test für Bauteile auf ihren Schiffen. Deutschland verlangt einen Aufpralltest bei Brandwänden, der jedoch von der feuerabgewandten Seite vorzunehmen ist.

Wer Brandschutzprodukte international vertreiben möchte, muss teilweise vielfältige Prüfungen finanzieren und durchführen, weil viele Länder die Prüfung von Fremdländern nicht anerkennen. Obwohl die Prüfungen sich sehr ähneln, ist die Gesetzgebung in verschiedenen Ländern anders. Akkreditierungen von Instituten zwischen unterschiedlichen Ländern sind auch im Rechtsstreit nicht greifbar.

Zeit/Temperaturkurven (ZTk) für den Verlauf von Brandprüfungen für Bauteile:

- Europäische und Nordamerikanische ZTk. Im Vergleich stehen die amerikanische Kohlenwasserstoffkurve und die holzbasierenden Kurven.

- Europäische ZTk. Im Vergleich stehen die europäischen Kohlenwasserstoffkurven und die holzbasierende Kurve.

- Holländische Kohlenwasserstoff-ZTk, für Tunnelbereich

- Europäische Kohlenwasserstoff-ZTk

- Französische Kohlenwasserstoff-ZTk, für Tunnelbereich

- Deutsche ZTk, für Tunnelbereich

- Europäische Ofendrucktoleranz für den Verlauf von Brandprüfungen für Bauteile, gemäß NEN-EN 1363-1.

- Ofentemperaturtoleranz für den Verlauf von Brandprüfungen, gemäß ISO834. *

- * Toleranzen dieser Art sind typisch für alle internationalen Brandprüfungsnormen. Sollte man die Toleranz zu sehr unterschreiten, ist es teilweise zulässig, eine Prüfung länger laufen zu lassen, um die fehlende Hitze zu kompensieren. Eine zu starke Rauchentwicklung in der Brandkammer kann dazu führen, zum Beispiel bei Prüfungen mit vielen Kabeln, Silikonschaum oder Kunststoffrohren.

Literatur

[Bearbeiten | Quelltext bearbeiten]- Gerd Geburtig: Baulicher Brandschutz im Bestand. Band 1, 3. Auflage, Beuth Verlag, Berlin 2014, ISBN 978-3-410-24434-9.

Siehe auch

[Bearbeiten | Quelltext bearbeiten]Weblinks

[Bearbeiten | Quelltext bearbeiten]- Brandprüfungen und Zertifizierungen (abgerufen am 28. Februar 2020)

- Brandnormen (abgerufen am 28. Februar 2020)

- Brandverhalten der Innenausstattung von Reisebussen (abgerufen am 28. Februar 2020)

- Übersicht Brandprüfungen (abgerufen am 28. Februar 2020)

- Industriebau Richtlinien, DIN 18234, FM-Global (abgerufen am 28. Februar 2020)

French

French Deutsch

Deutsch