Rolle-zu-Rolle-Verfahren – Wikipedia

Das Rolle-zu-Rolle-Verfahren (kurz R2R-Verfahren, engl. roll-to-roll) stellt in der Herstellung flexibler gedruckter Elektronik eine Möglichkeit dar, flexible elektronische Bauteile, gedruckt auf einer Bahn aus flexiblen Kunststoff- oder Metallfolien, kostengünstig und schnell herzustellen. Andere Anwendungsgebiete des R2R-Verfahrens finden sich auf dem Gebiet der Beschichtung und des normalen Bedruckens von Substraten. Hierfür wird das sich auf einer Rolle befindliche Ausgangsmaterial abgerollt, bearbeitet und schließlich wieder aufgerollt.

Druckverfahren im R2R

[Bearbeiten | Quelltext bearbeiten]Entsprechend den Anforderungen an die gedruckten Schichten (z. B. Grad der Flexibilität), den Eigenschaften der verdruckten Materialien sowie wirtschaftlichen Aspekten kommen im R2R-Verfahren meist die Massendruckverfahren wie Tief-, Offset- und Flexodruck zum Einsatz.[1] Die Vorteile des R2R-Verfahrens sind hierbei:

- kostengünstige Produktion

- hohe Arbeitsgeschwindigkeit (Herstellung)

- geringer Materialverbrauch

- Niedrige Temperaturen

- flexible Substrate

- bewährte Drucktechnik

- bestehende Drucktechniken können einfach integriert werden

- kosteneffektiv, durch Zeit- und Materialersparnis

Neben den Massendruckverfahren kommen auch Druckverfahren wie Inkjet oder Siebdruck zum Einsatz.

Tiefdruckverfahren

[Bearbeiten | Quelltext bearbeiten]

Beim Tiefdruckverfahren (direktes Druckverfahren) liegen die zu druckenden Informationen als Vertiefungen (Näpfchen) im Druckformzylinder vor. Der Druckformzylinder besteht im Rakeltiefdruck bei einem Vierfarbendruck aus vier einzelnen Stahlzylindern.

Ein Teil des Druckformzylinders befindet sich in der Farbwanne und nimmt in den Vertiefungen das zu übertragende Material / die zu übertragende Farbe auf. Überschüssig aufgenommenes Material wird mit der Hilfe eines Rakels abgetragen. Zwischen dem Druckzylinder und dem Druckformzylinder läuft das Substrat und nimmt aufgrund größerer Adhäsionskräfte und des großen Anpressdruckes das Material / die Farbe auf.[2][3]

Offsetdruck

[Bearbeiten | Quelltext bearbeiten]

Beim Offsetdruck (indirektes Druckverfahren) kommen Druckzylinder und Substrat nicht direkt in Berührung. Die Farbe bzw. das Material werden erst vom Druckzylinder auf den Gummituchzylinder und anschließend auf das Substrat übertragen. Somit werden einerseits die Druckplatte und andererseits das Substrat geschont. Der allgemeine Aufbau des Druckzylinders lässt sich in druckende und nicht druckende Stellen unterscheiden. Während die druckenden Stellen hydrophob sind, sind die nicht druckenden Stellen hydrophil. Mit Hilfe des Feuchtwerkes wird die Druckform behandelt, sodass sich auf den hydrophoben Stellen kein Feuchtmittel sammelt, wohl aber auf den hydrophilen Stellen. Diese Eigenschaften nutzt man zum Farb- bzw. Materialübertrag. Während auf den hydrophoben Stellen die Farbe/ das Material haften bleibt, bleibt sie auf den hydrophilen Stellen nicht haften und eine gezielte Farbübertragung kann stattfinden.[3]

Flexodruck

[Bearbeiten | Quelltext bearbeiten]

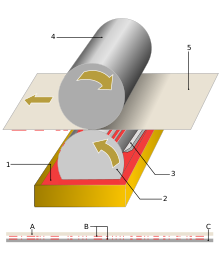

Der Flexodruck wird auch als Hochdruckverfahren gekennzeichnet, da die druckenden Stellen („bildtragend“) höher liegen, als die nicht druckenden. Generell wird über eine eingefärbte Rasterwalze die Bildinformation auf den Druckzylinder und von dort mit Hilfe eines Gegendruckzylinders auf das Substrat übertragen.[4][5]

R2R für gedruckte Elektronik

[Bearbeiten | Quelltext bearbeiten]Die Entwicklungen im Elektronik- und Photovoltaikbereich der letzten Jahre zeigen, dass die Tendenz immer mehr hin zu leichten, flexiblen und kostengünstig (Massendruck) produzierten elektronischen Bauteilen geht. In Anbetracht dieser Anforderungen eignet sich das R2R-Verfahren zur Herstellung von dünnen Schichten auf flexiblen Substraten sehr gut. Die verdruckten Materialien reichen hierbei von metallischen über organische bis hin zu dielektrisch oder halbleitenden. Die Dicke der verdruckten Schichten reicht hierbei vom Mikrometer- bis zum Nanometerbereich. Einsatzgebiete dieser Technologie können bspw. sein[6]:

- flexible Dünnschicht-Solarzellen und organische Photovoltaik

- flexible LED-/OLED-Beleuchtungs- und Displaytechnologien

- Medizintechnik

- Halbleiterindustrie

- Mikrosystemtechnik

- RFID

- gedruckte Elektronik

Das R2R-Verfahren befindet sich noch immer in der Entwicklung. Ziel ist es, Halbleiterbauelemente im Massendruckverfahren zu einem Bruchteil der Herstellungszeit sowie -kosten herzustellen.

Einzelnachweise

[Bearbeiten | Quelltext bearbeiten]- ↑ Anne Blayo, Bernard Pineaux: Printing Processes and Their Potential for RFID Printing. In: Proceedings of the 2005 Joint Conference on Smart Objects and Ambient Intelligence: Innovative Context-aware Services: Usages and Technologies. ACM, New York, NY, USA 2005, ISBN 1-59593-304-2, S. 27–30 doi:10.1145/1107548.1107559.

- ↑ Die verschiedenen Druckverfahren ( vom 6. März 2016 im Internet Archive) in: W.Wallowy: Einführung in die Drucktechnik - Modul 2.0. Heidelberger Druckmaschinen, 2001

- ↑ a b Handbook of Print Media PCK Technologies and Production Methods. Springer-Verlag, Berlin/Heidelberg 2001, ISBN 3-540-67326-1.

- ↑ Flexodruck. Verband der Wellpappen-Industrie e.V., abgerufen am 26. September 2021.

- ↑ Joachim Böhringer, Peter Bühler, Patrick Schlaich: Kompendium der Mediengestaltung: Produktion und Technik für Digital- und Printmedien. Springer, 2008, ISBN 978-3-540-78528-6.

- ↑ R2R-Bearbeitung von flexiblen Materialien. microFLEX System ( vom 20. August 2014 im Internet Archive) 3D-Micromac.

French

French Deutsch

Deutsch