فولاد - ویکیپدیا، دانشنامهٔ آزاد

| فولاد و سایر فازهای آلیاژی آهن-کربن |

|---|

|

| ریزساختار |

| رده ها و کلاسهای مختلف |

| سایر مواد پایه-آهنی |

فولاد یا پولاد (به انگلیسی: Steel) آلیاژی از آهن است، که بین ۰٫۰۰۲ تا ۲٫۱ درصد جرم آن کربن است. خواص فولاد به کمک تغییر در درصد کربن، عناصر آلیاژی و عملیات حرارتی قابل کنترل است. استفاده از فولاد به دلیل استحکام کشش نهایی زیاد و قیمت نسبتاً پایین آن در ساخت صنایع مختلفی از قبیل ساختمان سازی، سازههای زیرساختی، ابزارها، کشتیها، پلها قطارها، خودروها، ماشین آلات، تجهیزات و سلاحهای نظامی کاربرد گسترده دارد.

امروزه برای تولید فولاد (fe3c) از روشهای نوینی مانند، فولادسازی به روش اکسیژن قلیایی (BOf)، استفاده میشود، که علاوه بر کاهش قیمتها، منجر به افزایش خلوص فولاد تولیدی نیز گردیدهاست. فولاد یکی از بیشترین مواد تولید شده توسط انسان است و سالانه تقریباً بیش از ۱٫۶ میلیارد تن فولاد در سراسر جهان تولید میشود.[۱]

استحکام فولاد با «میزان کربن محلول» به شدت افزایش مییابد، اما از طرفی این افزایش استحکام باعث کاهش قابلیت جوشکاری و افزایش احتمال شکست ترد میشود. استحکام فولادهای فریتی (فِرومغناطیس) رابطه معکوسی با شکلپذیری دارد. تلفیق استحکام و شکلپذیری با پایدارسازی فاز آستنیت (پارامغناطیس) در فولادهای مدرن چند فازی قابل بهبود است.

خواص فولاد

[ویرایش]

چگالی فولاد براساس ترکیبات آلیاژی موجود در آن متفاوت است، اما معمولاً بین ۷۷۵۰ تا ۸۰۵۰ کیلوگرم بر متر مکعب است.[۲]

حتی در محدوده کوچکی از غلظتهای مخلوط آهن و کربن که فولاد را میسازند، چندین ساختار متالورژیکی مختلف با خواص بسیار متفاوت میتوانند تشکیل شوند. درک چنین خواصی برای ساخت فولاد با کیفیت ضروری است. در دمای اتاق، پایدارترین شکل آهن خالص، ساختار (BCC) به نام آهن آلفا (α) است. این فلز نسبتاً نرم میتواند تنها غلظت کمی از کربن را در خود حل کند. «حداکثر ۰٫۰۰۵٪ در دمای صفر درجه سانتیگراد و ۰٫۰۲۱٪ (درصد وزنی) در دمای ۷۲۳ درجه سانتیگراد»

افزودن کربن در آهن آلفا سبب ایجاد فریت میشود. در دمای ۹۱۰ درجه سانتیگراد، آهن خالص به ساختار مکعبی (FCC)، که به آن آهن گاما (γ) میگویند، تبدیل میشود. افزودن کربن در آهن گاما، موجب ایجاد آستنیت میشود. ساختار بازتر آستنیت (که FCC است) باعث میشود قابلیت انحلال ۲٫۱٪ کربن در دمای ۱۱۴۸ درجه سانتیگراد را داشته باشد.[۳] این میزان ۳۸ برابر میزان کربن موجود در فریت است که نشاندهنده محتوای کربن بالای فولاد است که چدن نامیده میشود.[۴] هنگامی که کربن با آهن از محلول خارج میشود، ماده بسیار سخت اما شکننده به نام سمنتیت (Fe

3C) تولید میشود.

هنگامی که فولادهایی با کربن دقیقاً ۰٫۸ درصد (معروف به فولاد یوتکتوئید) سرد میشوند، فاز آستنیتی (FCC) مخلوط تلاش میکند تا به فاز فریت (BCC) بازگردد. در این صورت، کربن دیگر در ساختار آستنیت (FCC) جای نمیگیرد و در نتیجه کربن اضافی ایجاد میشود. یکی از راههای خارج شدن کربن از آستنیت این است که کربن از محلول به صورت سمنتیت رسوب ایجاد کند تا فاز اطراف آهن BCC بهنام فریت با درصد کمی کربن در محلول باقی بماند. فریت و سمنتیت، بهطور همزمان رسوب میکنند و ساختار لایهای به نام پرلیت را تولید میکنند که به دلیل شباهت آن به صدف مروارید نامگذاری شدهاست. در ترکیب هایپریوتکتوئیدی (بیش از ۰٫۸٪ کربن)، کربن ابتدا به صورت ناخالصی (آخال)های بزرگ سمنتیت در مرز دانه آستنیت رسوب میکند تا زمانی که درصد کربن موجود در دانهها به ترکیب یوتکتوئیدی (کربن ۰٫۸٪) کاهش یابد، که در آن نقطه ساختار پرلیت را تشکیل میدهد. برای فولادهایی که کمتر از ۰٫۸٪ کربن دارند (هیپو یوتکتوئید)، فریت ابتدا در دانهها تشکیل میشود تا زمانی که ترکیب باقیمانده به ۰٫۸٪ کربن برسد، در این مرحله ساختار پرلیت تشکیل میشود. هیچ ناخالصی (آخال) بزرگی از سمنتیت در مرزهای فولاد هیپویوتکتوئید تشکیل نخواهد شد.[۵] در این موارد فرض این است که فرایند خنک سازی بسیار کند است و زمان کافی برای مهاجرت کربن را میدهد.

با افزایش سرعت خنکسازی، کربن زمان کمتری برای مهاجرت برای تشکیل کاربید در مرز دانهها خواهد داشت، اما مقادیر فزایندهای از پرلیت با ساختار ظریفتر و ریزتری در درون دانهها خواهد داشت؛ از این رو کاربید بهطور گستردهتری پخش میشود و از لغزش عیوب درون آن دانهها جلوگیری میکند که منجر به استحکامبخشی فولاد میشود.

در صورتی که سرعت خنک سازی بسیار بالا باشد، که بهوسیلهٔ عملیات کوئنچ (quenching) انجام میشود، کربن زمان کافی برای مهاجرت ندارد، اما درون آستنیت (FCC) قفل شده و مارتنزیت را تشکیل میدهد. مارتنزیت یک فاز فوق اشباع کربن و آهن است که بسیار سخت اما شکننده است. بسته به میزان کربن، فاز مارتنزیتی اشکال مختلفی به خود میگیرد؛ زیر ۰٫۲٪ کربن، فرم کریستالی فریت (BCC) را به خود میگیرد، اما در درصدهای بالاتر کربن، ساختار (BCT) به خود میگیرد. هیچ انرژی فعال سازی حرارتی برای تبدیل آستنیت به مارتنزیت وجود ندارد، هیچ تغییری در ترکیب وجود ندارد و اتمها بهطور کلی همسایههای خود را حفظ میکنند.[۶]

مارتنزیت، که در طول زمان سرد شدن منبسط میشود، چگالی کمتری نسبت به آستنیت دارد، در نتیجه تبدیل بین این دو منجر به تغییر حجم میشود که در این حالت خاص، انبساط روی میدهد. تنشهای داخلی ناشی از این انبساط عموماً به شکل فشردگی بر روی بلورهای مارتنزیت و کشش روی فریت باقی میماند و همچنین همراه با مقدار زیادی برش روی هر دو بخش است. اگر کوئنچ به درستی انجام نشود، تنشهای داخلی میتوانند باعث خرد شدن قطعههایی در هنگام سرد شدن شوند که این اتفاق موجب کار سختی داخلی و افزایش سایر عیوب میکروسکوپی میشود. هنگامی که فولاد با آب سرد یا همان کوئنچ میشود، ترکهای کوئنچ ایجاد میشوند، اگرچه ممکن است همیشه قابل مشاهده نباشند.[۷] فولاد اصل به فولادی گفته میشود که از کیفیت بالایی برخوردار است و معمولاً دارای خواص مکانیکی و شیمیایی مشخص و استانداردی است. این نوع فولاد مقاومت بالایی در برابر خوردگی و فرسایش دارد و میتواند در شرایط مختلف محیطی و صنعتی مورد استفاده قرار گیرد.

شرح پروسه فولادسازی

[ویرایش]دو ماده اصلی در کوره، قراضه و آهن اسفنجی میباشند، ابتدا در کوره مقداری آهن قراضه شارژ میکنند و آن را به وسیله ایجاد قوس الکتریکی ذوب مینمایند و سپس آهن اسفنجی در کوره شارژ مینمایند. خواص فیزیکی قراضه در عملیات ذوب کورههای قوس الکتریکی اثر مهمی دارد. عدم انتخاب صحیح ممکن است منجر به شکستن الکترودها یا سرریز شدن فولاد مذاب یا حتی انفجار گردد در عمل سعی میشود از انواع قراضه در کوره استفاده شود تا معایب به حداقل برسد و عملیات کوره بهینه باشد.

گذشته از مواد اولیه آهن دار که بخش اصلی شارژ کورههای قوس الکتریکی را تشکیل میدهند مواد دیگری به عنوان کمک ذوب، سرباره زا، روانساز یا موادی جهت آلیاژ کردن یا تصحیح ترکیب نهایی مذاب مورد نیاز میباشند گاهی افزودن کربن نیز جهت تنظیم آنالیز نهایی ذوب یا برای بالا بردن مقدار کربن ذوب لازم است.

کمک ذوبها که مهمترین آنها آهک است جهت تشکیل سربارهها و اثر گذاشتن بر واکنشهای شیمیایی در مراحل مختلف تصفیه متالوژیکی به کوره افزوده میشوند. عناصر آلیاژ کننده که اکثر آنها مواد فلزی هستند جهت رسیدن به ترکیب نهایی دلخواه به ذوب افزوده میشوند. موادی که قسمت زیادی از عناصر آلیاژی را دارند فروآلیاژ نامیده میشوند. علاوه بر این مواد، مواد دیگری از قبیل فرومنگنزهای کم کربن و پر کربن و فروسیلیکو منگنز و فروسیلیسیم و سایر فرو آلیاژها نیز افزوده میشوند.

برای افزایش کربن نیز میتوان بهطور مستقیم کربن را به صورت مواد خام پر کربن وارد کوره نمود یا مواد حامل کربن مثل کک را به شارژ افزود که میزان آن بستگی به نوع فولاد درخواستی دارد. مهمترین ماده کمک ذوب آهک بوده که بازی بودن سرباره نیز بستگی به آن دارد، عمل تصفیه در فولادسازی توسط انتقال مواد از داخل مذاب به سرباره فعال بازی صورت میگیرد. برای عمل خوب و سریع، باید مایع بوده که برای این منظور از مواد روانساز همراه با آهک استفاده میشود.

آهک شارژ شده به کوره که نقش مهمی در تشکیل سرباره دارد به سرباره خاصیت بازی نیز میدهد، فصل مشترک بین ذرات آهک و سرباره نقش مهمی در عملیات ذوب دارد بنابراین سعی میشود از ذرات ریز آهک دارای خلل و فرج زیاد استفاده شود. روانسازهای به کار برده شده که برای کمک به جابجا شدن سریع سرباره یا برای حفظ سیالیت سرباره به هنگام تصفیه استفاده میشود بایستی شرایط ویژه ای را در رابطه با ترکیب با آهک و تأثیر بر عمل تصفیه و اثرات دیگر در محیط و در عمل دارا باشند.

کم آلیاژ یکی دیگر از مواد مصرفی در کوره، عناصر آلیاژکننده هستند. این عناصر که معمولاً در تولید فولادهای کربنی، پرآلیاژ و فولادهای زنگ نزن مصرف میشود شامل سیلیکون، منگنز، نیکل، کروم و مولیبدن هستند. این عناصر را به صورت ترکیبی با سایر عناصر به فولاد مذاب میافزایند که معمولاً ترکیب با آهن انجام میگیرد گاهی نیز از آلیاژهای دوتایی یا سه تایی که مقدار آهن آن کم است مثل فروسیلیکو منگنز استفاده میشود.

فولادسازی

[ویرایش]

| فولاد و سایر فازهای آلیاژی آهن-کربن |

|---|

|

| * دگرشکلیهای آهن * آستنیت * سمنتیت * گرافیت * مارتنزیت |

| ریزساختار |

| * فولاد کربنی * پرلیت * بینیت * لدبوریت * برگشت دادن * Widmanstatten structures |

| رده ها و کلاسهای مختلف |

| * Crucible steel * فولاد کربنی * فولاد فنر * فولاد آلیاژی * فولاد مارایجینگ * فولاد زنگنزن * فولاد هوازده * فولاد ابزاری |

| سایر مواد پایه-آهنی |

| * چدن * آهن خاکستری * چدن * چدن نشکن * چدن مالیبل * گلنرده |

| فولاد و سایر فازهای آلیاژی آهن-کربن |

|---|

|

| * دگرشکلیهای آهن * آستنیت * سمنتیت * گرافیت * مارتنزیت |

| ریزساختار |

| * فولاد کربنی * پرلیت * بینیت * لدبوریت * برگشت دادن * Widmanstatten structures |

| رده ها و کلاسهای مختلف |

| * Crucible steel * فولاد کربنی * فولاد فنر * فولاد آلیاژی * فولاد مارایجینگ * فولاد زنگنزن * فولاد هوازده * فولاد ابزاری |

| سایر مواد پایه-آهنی |

| * چدن * آهن خاکستری * چدن * چدن نشکن * چدن مالیبل * گلنرده |

برای ساخت فولاد، دو روش عمده وجود دارد. روش اول استفاده از آهن اسفنجی و کورههای قوس الکتریکی برای ذوب آهن اسفنجی و سپس آلیاژسازی است. روش دوم استفاده از آهن خام (آهن تولید شده در فرایند احیای غیرمستقیم) و سوزاندن کربن اضافی آن است. طی این فرایند میزان کربن آهن خام از بازهٔ ۵٫۳ تا ۶ به ۲٫۰ تا ۱٫۵ درصد وزنی کاهش مییابد، سپس عناصر دیگر در آن افزوده میشوند تا ترکیب مورد نظر بهدست آید.

آهن معمولاً به صورت سنگ معدنی مانند مگنتیت و هماتیت در پوسته زمین یافت میشود. فولاد را با سوزاندن کربن آهن خام سفید و همجوش کردن آن با کمی کربن و اندازه کردن عنصرهای دیگر در آن، به دو روش خمیری کردن و ذوب کردن تولید میکنند.

روش خمیری

[ویرایش]در آغاز صنعت فولادسازی، فولاد به این روش ساخته میشد. در این روش آهن خام را در تشت کورهی شعلهای گذاشته میشود و روی آن شعله دمیده میشود تا مذاب شود. آهن خام مذاب شده به هم زده میشود تا کربن آن با تماس با اکسیژن هوا بسوزد. پس از آن که کربن آن به مقدار قابل توجهی به صورت گاز از آن جدا شد، دمای ذوب آن بالا میرود و به صورت خمیری درمیآید. خمیر فولاد به صورت تکهتکه با گازانبر از کوره بیرون آورده میشود و با پتک روی آن میکوبند تا سرباره تشکیل شده از آن جدا شود و یکپارچه شوند. سپس از فولاد بهدست آمده استفاده میشود. این روش به دلیل آن که ظرفیت تولید کافی نداشته و فولاد به دست آمده همواره کیفیت یکسانی نداشت دیگر مورد استفاده قرار نمیگیرد.

روش ذوب

[ویرایش]امروزه تقریباً تمامی فولاد جهان از طریق ذوب آهن به روشهای مختلف به دست میآید. این روشها میتوانند شامل فولادسازی در کنورتور یا فولادسازی در کورههای EAF باشد.

در روشهایی که از کنوروتور استفاده میشود، آهنخام مذابی که از که فرایند کوره بلند به دست آمدهاست درون کنورتور ریخته میشود تا با استفاده از دمش گاز اکسیژن کربن اضافی آن سوزانده شود. بدین ترتیب کربن فولاد به میزان مورد نظر خواهد رسید. سپس با اضافه کردن عناصر آلیاژی به آن استحکام فولاد افزایش خواهد یافت.

در روشهایی که از کورههای قوس الکتریکی استفاده میکنند، ابتدا آهن اسفنجی تولید شده در فرایند احیای مستقیم درون کوره قوس الکتریکی ریخته میشود تا ذوب گردد. دمای این کورهها به حدی است که در همان ذوب اولیه فولاد با درصد کربن نسبتاً پایین تولید میشود. سپس فولاد تولید شده درون کورهٔ پاتیلی ریخته میشود تا در آنجا عملیات آلیاژسازی انجام شود. این عملیات شامل تنظیم کردن میزان کربن، اضافه کردن عناصر آلیاژی و یکدستسازی ترکیب فولاد است.

پس از بهدست آمدن ترکیب شیمیایی مورد نظر در فولاد، لازم است که آن را به صورت مورد نیاز ریختهگری کرد. در اکثر موارد فولاد بهدست آمده به صورت تختال، تیرآهن یا میلگرد ریختگری مداوم میگردد.

فولادریزی

[ویرایش]برای ساخت برخی قطعات فولادی که شکل پیچیده یا تیراژ کمی دارند لازم است به صورت جداگانه ریختگری انجام شود که در صنعت به آن فولادریزی گفته میشود. فرایند ذوبریزی فولاد همانند چدنریزی میباشد، چون فولاد مذاب هنگام سرد شدن و انجماد دچار انقباض میشود، بایستی قطعات فولادی را از هر سو ۱٫۵٪ تا ۲٪ بزرگتر ساخت تکه شکا پس از انجماد فولاد مذاب، تکهٔ فولادی به اندازهٔ ساخته شده درآید.[۸]

حتی در یک بازه کوچک از غلظتهای مختلف کربن و آهن که فولاد را میسازند، میتوان ساختارهای میکروسکوپی مختلف با خواصی کاملاً متفاوت ایجاد کرد. پایدارترین حالت آهن خالص در دمای اتاق معمولی ساختار مکعبی وسط-بدنی (body-centered cubic) است که alpha iron یا α-iron خوانده میشود. آهن آلفا یک فلز نسبتاً نرم بوده و توان حل کردن کربن زیادی ندارد. افزودن کربن به α-iron باعث تولید فریت (ferrite) میشود.[۹] در دمای ۹۱۰ درجه سلسیوس آهن خالص تبدیل به ساختار مکعبی وسط-وجهی (FCC) میشود که gamma iron یا γ-iron خوانده میشود. افزودن کربن به γ-iron باعث تولید آستنیت (austenite) میشود.[۹]

آهنگری

[ویرایش]آهنگری یا فورجینگ فرآیندی است که در آن با استفاده از نیروی مکانیکی تغییرشکل لازم بر روی فولاد انجام میشود. این تغییر شکل روی فولاد میتواند طی یک یا چند مرحله توسط پتککاری یا پرسکاری انجام شود و شکل نهایی ایجاد گردد. برای افزایش قابلیت شکلپذیری معمولاً به فولاد گرما میدهند تا به حالت خمیری درآید، سپس آن را با پتک میکوبند. یا چکشکاری میکنند تا به شکل خواسته شده در آید.[۱۰]

کاربرد انواع مختلف فولاد

[ویرایش]

از فولادی که تا ۰٫۲ درصد کربن دارد، برای ساختن سیم، لوله و ورق فولاد استفاده میشود. فولاد متوسط ۰٫۲ تا ۰٫۶ درصد کربن دارد و آن را برای ساختن ریل، دیگ بخار و قطعات ساختمانی بکار میبرند. فولادی که ۰٫۶ تا ۱٫۵ درصد کربن دارد، سخت است و از آن برای ساختن ابزارآلات، فنر و کارد و چنگال استفاده میشود. خاصیت سختی و مقاومت بالای آن باعث کاربرد در صنایع خودرو سازی برای تولید قطعات اصلی مانند قابهای خودرو و رینگهای چرخ شدهاست. برخی از انواع فولاد در برابر حرارت بالا و آتش مقاومت بالایی دارند بنابراین از آنها در ساخت انواع مخزن و لوله در پالایشگاهها و کارخانهها و ساخت ابزارهای برش و دقیق استفاده میشود.

ورق سیاه

[ویرایش]ورق سیاه معمولی ساختمانی ST-37 که بیشترین مصرف را در بین ورقهای دیگر دارد به سه صورت ورق سیاه رول، ورق سیاه فابریک و ورق سیاه شیت شده یا به اصطلاح بازار ورق سیاه رول برشی معروف هست، تولید و عرضه میگردد.

ناخالصیهای آهن و تولید فولاد

[ویرایش]آهنی که از کوره بلند خارج میشود، چدن نامیده میشود که دارای مقادیر قابل توجهی کربن، گوگرد، فسفر، سیلیسیوم میباشد.

افزودن مقادیر معین از مواد آلیاژ دهنده به آهن

[ویرایش]منگنز، فسفر و سیلیسیم در چدن مذاب توسط هوا یا اکسیژن به اکسید تبدیل میشوند و با کمک ذوب مناسبی ترکیب شده، به صورت سرباره خارج میشوند. گوگرد به صورت سولفید وارد سرباره میشود و کربن هم میسوزد و مونوکسید کربن (CO) یا دیاکسید کربن (CO۲) در میآید. چنانچه ناخالصی اصلی منگنز باشد، یک کمک ذوب اسیدی که معمولاً دیاکسید سیلیسیم (SiO۲) است، بکار میبرند:

- (MnO + SiO2 ----> MnSiO3(l

و چنانچه ناخالصی اصلی سیلیسیم یا فسفر باشد (و معمولاً چنین است)، یک کمک ذوب بازی که معمولاً اکسید منیزیم (MgO) یا اکسید کلسیم (CaO) است، اضافه میکنند:

کوره تولید فولاد و جدا کردن ناخالصیها

[ویرایش]معمولاً جداره داخلی کورهای را که برای تولید فولاد بکار میرود، توسط آجرهایی که از ماده کمک ذوب ساخته شدهاند، میپوشانند. این پوششی مقداری از اکسیدهایی را که باید خارج شوند، به خود جذب میکند. برای جدا کردن ناخالصیها، معمولاً از روش کوره باز استفاده میکنند. این کوره یک ظرف بشقاب مانند دارد که در آن ۱۰۰ تا ۲۰۰ تن آهن مذاب جای میگیرد.

بالای این ظرف، یک سقف مقعر قرار دارد که گرما را روی سطح فلز مذاب منعکس میکند. جریان شدیدی از اکسیژن را از روی فلز مذاب عبور میدهند تا ناخالصیهای موجود در آن بسوزند. در این روش ناخالصیها در اثر انتقال گرما در مایع و عمل پخش به سطح مایع میآیند و عمل تصفیه چند ساعت طول میکشد، البته مقداری از آهن، اکسید میشود که آن را جمعآوری کرده، به کوره بلند بازمیگردانند. کورههای ذوب و فراوری فولاد آهن و فلزات معدنی در انواع مختلف وجود دارند که یکی از مهمترین و بزرگترین آنها کوره بلند نام دارد اما کورههایی کم هزینه تر و کوچکتر نیز ساخته شده که توضیحات بیشتری از آن را میتوانید در سایت آهن رسان ببینید.

روش دیگر جدا کردن ناخالصیها از آهن

[ویرایش]در روش دیگری که از همین اصول شیمیایی برای جدا کردن ناخالصیها از آهن استفاده میشود، آهن مذاب را همراه آهن قراضه و ماده کمک ذوب در کورهای بشکه مانند که گنجایش ۳۰۰ تن بار را دارد، میریزند. جریان شدیدی از اکسیژن خالص را با سرعت مافوق صوت بر سطح فلز مذاب هدایت میکنند و با کج کردن و چرخاندن بشکه، همواره سطح تازهای از فلز مذاب را در معرض اکسیژن قرار میدهند.

اکسایش ناخالصیها بسیار سریع صورت میگیرد و وقتی محصولات گازی مانند CO۲ رها میشوند، توده مذاب را به هم میزنند، بهطوریکه آهن ته ظرف، رو میآید. دمای توده مذاب، بیآنکه از گرمای خارجی استفاده شود، تقریباً به دمای جوش آهن میرسد و در چنین دمایی، واکنشها فوقالعاده سریع بوده، تمامی این فرایند، در مدت یک ساعت یا کمتر کامل میشود و معمولاً محصولی یکنواخت و دارای کیفیت خوب بهدست میآید.

تبدیل آهن به فولاد آلیاژی

[ویرایش]آهن مذاب تصفیه شده را با افزودن مقدار معین کربن و فلزهای آلیاژ دهنده مثل وانادیم، کروم، تیتانیم، منگنز و نیکل به فولاد تبدیل میکنند. فولادهای ویژه ممکن است مولیبدن، تنگستن یا فلزهای دیگر داشته باشند. این نوع فولادها برای مصارف خاصی مورد استفاده قرار میگیرند. در دمای زیاد، آهن و کربن با یکدیگر متحد شده، کاربید آهن () به نام «سمنتیت» تشکیل میدهند. این واکنش، برگشتپذیر و گرماگیر است:هرگاه فولادی که دارای سمنتیت است، به کندی سرد شود، تعادل فوق به سمت تشکیل آهن و کربن، جابجا شده، کربن به صورت پولکهای گرافیت جدا میشود. این مکانیزم در چدنها که درصد کربن در آنها بیشتر است، اهمیت بیشتری دارد. برعکس، اگر فولاد به سرعت سرد شود، کربن عمدتاً به شکل سمنتیت باقی میماند. تجزیه سمنتیت در دمای معمولی به اندازهای کند است که عملاً انجام نمیگیرد؛ و با سرد کردن سمنتیت فولاد را به وجود میآورند.

عنصرهای آلیاژی فولاد

[ویرایش]عنصرهای آلیاژ شده با فولاد، به فولاد خاصیتهای گوناگون میدهند، این خواص میتوانند فیزیکی، شیمیایی یا مکانیکی باشند. اثر عناصر مختلف بر روی فولاد به صورت زیر است:

| عنصر | اثر |

|---|---|

| کربن | از ۰٫۰۶ تا ۰٫۴۰٪ امکان سختکاری پوسته کم عمق را فراهم میکند. از ۰٫۴۰ الی ۰٫۶۰٪ امکان سختکاری پوسته را آسانتر میکند. از ۰٫۶۰ الی ۰٫۸۰٪ قابلیت سختکاری را افزایش میدهد. از ۰٫۸۰٪ به بالا فقط مقاومت به سایش افزایش مییابد و سختی ثابت است. |

| منگنز | قابلیت سختکاری عمیقتر را فراهم میکند. |

| سیلیسیم | باعث افزایش چقرمگی و استحکام میشود. |

| کروم | باعث افزایش مقاومت به سایش و چقرمگی میشود. |

| نیکل | باعث افزایش چقرمگی و مقداری مقاومت به سایش میشود. |

| تنگستن | باعث افزایش مقاومت به سایش میشود. |

| وانادیم | باعث ریزتر شدن میکروساختار میشود. |

| مولیبدن | باعث افزایش مقاومت به گرما و افزایش قابلیت سختکاری میشود. |

| کبالت | باعث افزایش مقاومت به گرما میشود. |

| نیبوبیم | باعث افزایش مقاومت به سایش میشود. |

| گوگرد، سرب، فسفر، کلسیم | باعث افزایش قابلیت ماشینکاری میشوند |

تولید فولاد در ایران

[ویرایش]ظرفیت تولید فولاد در ایران در سال ۲۰۱۷ با رشد ۲۱٫۴ درصدی نسبت به سال ۲۰۱۶ از ۱۷٫۹ میلیون تن به حدود ۲۱٫۷ میلیون تن در سال رسیدهاست. با این افزایش ظرفیت ایران را در جایگاه چهاردهم کشورهای تولیدکننده فولاد قرار گرفتهاست. ایران قصد دارد در افق ۱۴۰۴ این رقم را به ۵۵ میلیون تن در سال برساند.[۱۲]

در کشور ایران از روشهای احیای مستقیم و کوره بلند برای تولید فولاد استفاده میشود.

| نام کارخانه | روش تولید | ظرفیت تولید در هر سال |

|---|---|---|

| فولاد مبارکه اصفهان | احیای مستقیم | ۸٫۸ میلیون تن |

| مجتمع فولاد خوزستان | احیای مستقیم | ۵٫۰ میلیون تن |

| ذوب آهن اصفهان | کوره بلند | ۳٫۶ میلیون تن |

| مجتمع فولاد خراسان | احیای مستقیم | ۱٫۴ میلیون تن |

| معدنی صنعتی چادرملو | احیای مستقیم | ۱٫۳ میلیون تن |

| ذوبآهن امیرکبیر اراک | کوره بلند | ۱٫۱ میلیون تن |

| مجتمع فولاد آذربایجان | احیای مستقیم | ۰٫۸ میلیون تن |

فولادهای استاندارد

[ویرایش]فولادهای متداول دارای کربن. با درصد وزنی حدود چند هزارم درصد تا یک درصد میباشند. همچنین تمامی فولادها مقادیر متغیری از عناصر دیگر بهخصوص منگنز را دارا میباشند. منگنز علاوه بر کاهش اکسیژن مذاب، توانایی کار گرم فولاد را نیز افزایش میدهد. سیلیسیم، فسفر و سولفور نیز همواره، در اندازههایی گرچه کوچک، وجود دارند. مواد دیگر نیز میتوانند در مقادیر بسیار کم به علل مختلف همچون طبیعت فرایند تولید فولاد یا ایجاد خواص مطلوب وجود داشته باشند.

فولادها میتوانند به صورت ریخته، شمش یا میتوان با گرم کردن مجدد، بر روی آن کار گرم با استفاده از یکی از روشهای نورد، اکستروژن، فورج یا دیگر روشهای دیگر تولید شکل داده شود. برای کاربردهای مهندسی فولادهای شکل داده شده، با داشتن فرم، کیفیت سطحی، استحکام و دمای کاری متنوع، بیشترین مواد مورد استفاده هستند.

فولاد هیپویوتکتوئید

[ویرایش]

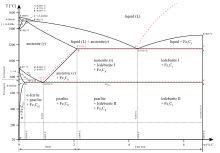

شکل زیر یک فولاد هیپویوتکتوئید را نشان میدهد که ۰٫۲ درصد کربن دارد. در ناحیه آستنیت، این آلیاژ یک محلول جامد بین نشین یکنواخت است. وقتی آلیاژ به صورت خیلی آرام سرد میشود، تا نقطه X1 روی خط GI هیچ گونه تغییری روی آن مشاهده نمیشود. خط GJ را خط دمای بحرانی بالایی در ناحیه هیپویوتکتوئید نامیده و با A3 نشان میدهند. تغییر آلوتروپی از FCC به BCC برای آهن خالص در دمای ۹۱۰ درجه سانتیگراد رخ میدهد ولی همچنانکه از خط A3 مشخص است با افزایش مقدار کربن در آهن این دما کاهش مییابد بنابراین در نقطهXI در مرز دانههای آستنیت فریت شروع به ظاهر شدن میکند؛ زیرا آنجایی است که فریت مقدار بسیار کمی از کربن را میتواند در خود حل کند؛ بنابراین در این نواحی قبل از تغییر شبکه به BBC کربن اضافی باید از آن خارج گردد. کربنی که از محلول خارج میشود در آستنیت باقیمانده حل میگردد بطوریکه با ادامه خنک شدن و افزایش فریت، آستنیت باقیمانده از کربن غنیتر میگردد و مقدار کربن آن در طول خط A3 به طرف پایین حرکت میکند. سرانجام درجه حرارت آلیاژ به نقطه X2 روی خط HJ میرسد. خط HJ را خط دمای بحرانی پایین در ناحیه هیپوایوتکتوئید نامیده و با A1 نشان میدهند. خط A1 خط دمای یوتکتوئید است و پایینترین دمایی است که آهن میتواند تحت شرایط تعادلی به صورت FFC وجود داشته باشد. در لحظهای که دما به خط A1 میرسد، ساختاره میکروسکوپی تقریباً شامل۲۵ درصد آستنیت و ۷۵ درصد فریت است. آستنیت باقی مانده که ۲۵ درصد کل آلیاژ است دارای ۰٫۸ درصد کربن است و تحت واکنش یوتکتوئید قرار میگیرد؛ بنابراین در پایان واکنش در ساختار میکروسکوپی تقریباً ۲۵ درصد پرلیت و ۷۵ درصد فریت اولیه مشاهده خواهد شد. ساختار و مورفولوژی انجماد آلیاژ هیپویوتکتوئید در شکل زیر نشان داده شدهاست. باید توجه داشت که از زیر دمایA1 تا دمای محیط دیگر استحاله ای صورت نمیگیرد و تنها اندکی رشد وجود خواهد داشت.

فولاد یوتکتوئید

[ویرایش]ریز ساختار فولاد یوتکتوئید تماماً پرلیتی است. پرلیت به صورت لایههای متناوبی از صفحات با موازی فریت و سمنتیت است. مقادیر نسبی فریت و سمنتیت موجود در پرلیت با استفاده از قانون اهرم به ترتیب ۸۹ درصد و ۱۱ درصد میباشد. پس نسبت وزنی فازها ۱ به ۸ است. چگالی فریت و سمانتیت نزدیک هم است. نسبتهای حجمی فریت و سمانتیت موجود در پرلیت نیز تقریباً سه به یک است. از طرفی صفحات سمانتیت بسیار نازکتر از صفحات فریت میباشد. از آنجاییکه قابلیت حلالیت کربن در آستنیت نسبت به فریت بیشتر است از این رو در حین تغییرساختار بلوری از آستنیت به فریت، باید اتمهای کربن از محلول جدا شوند. به همین دلیل اولین مرحله تغییر آستنیت رسوب اتمهای کربن بهصورت صفحات سمانتیت است. سپس به علت پایین آمدن مقدار کربن در مناطق مجاور صفحات سمانتیت، اتمهای آهن بهصورت BCC (فریت) در کنار هم قرار میگیرند و بدین ترتیب لایههای نازک فریت در دو طرف صفحات سمانتیت رشد میکنند. در نهایت پرلیت حاصل در زیر میکروسکوپ به صورت اثر انگشت دیده میشود. این واکنش معمولاً در مرز دانههای آستنیت شروع شده و به طرف داخل این دانهها رشد میکنند.

فولادهای هایپریوتکتوئید

[ویرایش]

آلیاژ ۲ شکل زیر یک آلیاژ هایپریوتکتوئید است که ۱ درصد کربن دارد. در حین سرد کردن آرام تا نقطه X3 روی خط CJ، هیچگونه تغییری در آلیاژ رخ نمیدهد. خط CJ را خط دمای بحرانی بالایی در منطقه هایپریوتکتوئید نامیده و با Acm نشان میدهند. خط Acm حداکثر مقدار کربنی که میتواند در آستنیت حل شود را به صورت تابعی از دما نشان میدهد. در بالای خط Acm آستنیت به صورت محلول جامد غیر اشباع است. در نقطه x3 روی خط Acm آستنیت از نظر مقدار کربن به حد اشباع میرسد. با کاهش درجه حرارت حداکثر کربنی که میتواند در آستنیت حل شود، کاهش یافته ورودی خط Acm به طرف نقطه J حرکت میکند. بنابرین با کاهش دما از x3 به X4 کربن اضافی از محلول اشباع جدا شده و به صورت سمانتیت اولیه در طول مرز دانهها رسوب میکند. سرانجام در نقطه x4 آلیاژ به خط دمای یوتکتوئید میرسد. در لحظه رسیدن دما به خط A1، ساختار میکروسکوپی آلیاژ دارای مقدار بیشتری آستنیت است و سمانتیت پریوتکتوئید اضافی به صورت شبکه ای، دانههای آستنیت را احاطه کردهاست. خط A1 برای فولادهای هایپریوتکتوئید، نشان دهنده شروع و پایان تغییر آلوتروپیک آستنیت به فریت است. طی همان فرآیندی که توضیح داده شد آستنیت باقیمانده به مخلوط یوتکتوئید یعنی پرلیت تبدیل میگردد. در شکل فوق ساختار و مرفولوژی انجماد این آلیاژ نشان داده شدهاست.

جستارهای وابسته

[ویرایش]- آهن

- فولاد زنگنزن

- آلیاژ

- شرکت فولاد خوزستان

- فولاد مبارکه اصفهان

- عملیات حرارتی

- نمودار فازی آهن-کربن

- فولادهای تریپ (TRIP)

- فولاد آلیاژی

- فهرست کشورها بر پایه تولید فولاد

- تیر_(سازه)

- میلگرد

منابع

[ویرایش]- ↑ "Steel". Wikipedia (به انگلیسی). 2020-02-01.

- ↑ Elert, Glenn. "Density of Steel". Retrieved 2009-04-23.

- ↑ Sources differ on this value so it has been rounded to 2.1%, however the exact value is rather academic because plain-carbon steel is very rarely made with this level of carbon. See: Smith & Hashemi 2006, p. 363—2.08% Degarmo, Black & Kohser 2003, p. 75—2.11%. Ashby & Jones 1992—2.14%.

- ↑ Smith & Hashemi 2006, p. 363.

- ↑ Smith & Hashemi 2006, pp. 365–372.

- ↑ Smith & Hashemi 2006, pp. 373–378

- ↑ "Quench hardening of steel". keytometals.com. Archived from the original on 2009-02-17. Retrieved 2009-07-19.

- ↑ حامی، احمد (۱۳۸۸). مصالحشناسی. انتشارات دانشگاه تهران.

- ↑ ۹٫۰ ۹٫۱ "Steel". Wikipedia (به انگلیسی). 2019-05-03.

- ↑ مسن آبادی، رضا (۱۳۸۷). آهنگری. انتشارات دانشگاه صنعتی امیرکبیر.

- ↑ William E. Bryson (۲۰۰۹). Heat Treatment, Selection, and Application of Tool Steels (ویراست ۲). Hanser. صص. ۳. شابک ۳-۴۴۶-۴۱۹۴۱-۱.

- ↑ «میزان تولید فولاد ایران در سال 2017 - تجارتنیوز». تجارتنیوز. ۱۳۹۶-۱۰-۳۰T21:40:43+00:00. دریافتشده در 2018-07-10. تاریخ وارد شده در

|تاریخ=را بررسی کنید (کمک)

French

French Deutsch

Deutsch