Stratégie de régulation — Wikipédia

Une stratégie (ou topologie) de régulation est, pour un procédé industriel, l'organisation du système de contrôle-commande en vue de maintenir une grandeur physique dans une plage de tolérance donnée. Le choix de stratégie est très important dans les industries de transformation (par exemple les industries chimiques, papetières, agroalimentaires) en raison de la variabilité d'un nombre élevé de grandeurs physiques incidentes (dites « perturbations ») qui y sont présentes.

Les stratégies visent à maîtriser les grandeurs physiques les plus importantes qui sont impliquées dans le processus.

Introduction

[modifier | modifier le code]Dans un procédé industriel, chaque boucle de régulation a pour objectif de maintenir une grandeur physique (dite « grandeur réglée ») égale à une valeur souhaitée (Consigne), quelles que soient les variations des grandeurs perturbatrices, à l'aide d'un actionneur agissant sur une grandeur réglante.

C'est un dispositif (matériel ou logiciel) nommé « régulateur » qui détermine le signal de commande de l'actionneur en recherchant à annuler l'écart entre la grandeur réglée et la consigne. En fonction des performances souhaitées, on peut être amené à opter pour des schémas de régulation (on dit aussi stratégies ou topologies) simples ou complexes suivant les tolérances imposées par le cahier des charges du procédé.

Note : dans la suite de l'exposé, on utilisera des exemples concrets éprouvés sur des pilotes de laboratoire ou des procédés réels, représentés dans la norme ANSI/ISA S5.1-1984, en essayant de s'éloigner au maximum de tout exposé trop théorique de physique, qui n'est pas l'objet de cet article.

Boucle simple

[modifier | modifier le code]Description

[modifier | modifier le code]

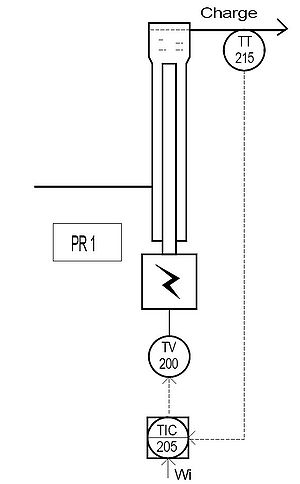

Dans l'exemple ci-contre (Schéma TI), le préchauffeur PR1 a pour fonction d'amener à une température convenable le mélange (charge) avant son introduction dans une colonne à distiller.

Ici, la boucle de régulation est composée du capteur/transmetteur de mesure TT215, du régulateur numérique TIC205, du gradateur TV200 commandant la résistance chauffante de PR1.

Les liaisons en pointillé représentent les fils de liaison portant les signaux de mesure (M ou X) et de commande (Y) généralement sous la forme de boucles de courant analogiques normalisées 4 à 20 mA (0 à 100 % de l'étendue).

La consigne interne (Wi ou Ci) représente la valeur de température souhaitée en sortie du préchauffeur, elle est rentrée manuellement par l'opérateur.

Si la température est inférieure à la consigne, le régulateur augmente la valeur du signal de commande envoyé à TV200, donc la puissance de chauffe. Si la température est supérieure à la consigne, le régulateur diminue la valeur du signal de commande envoyé à TV200. Si les paramètres du régulateur sont corrects, on a au bout d'un certain temps Mesure=Consigne (soit valeur réelle=valeur souhaitée).

Avantages

[modifier | modifier le code]La boucle simple se contente du nombre minimum d'éléments :

- un capteur/transmetteur (ici une sonde de température à résistance de platine Pt100 et son transmetteur de mesure) ;

- un régulateur PID ;

- un actionneur, souvent une vanne automatique à ouverture proportionnelle (ici un gradateur à train d'onde associé à une résistance chauffante).

Inconvénients

[modifier | modifier le code]- La boucle simple ne réagit pas toujours suffisamment vite aux perturbations importantes.

- En cas de variation du débit de la charge (grandeur perturbatrice principale de ce procédé), le régulateur ne réagit pas instantanément mais a posteriori, quand la température aura bougé et il faudra un certain temps avant d'avoir à nouveau mesure=consigne.

Conclusion

[modifier | modifier le code]Si les variations de débit sont trop brusques, il se peut que la régulation soit mise en défaut et que l'on sorte du cahier des charges. Il faut alors envisager un schéma de régulation plus complexe. Dans ce cas, comme la perturbation n'est pas sur la grandeur réglante (qui est la puissance de chauffe), on peut mettre en place une stratégie mixte combinant la régulation en « boucle fermée » avec une régulation en « boucle ouverte ».

Topologie cascade de type 1

[modifier | modifier le code]Description

[modifier | modifier le code]

La régulation cascade se base sur l'utilisation de deux régulateurs. Elle est mise en place principalement pour réduire les effets des perturbations sur la grandeur réglante. Dans notre exemple, nous supposerons que la pression d'alimentation de l'eau chaude (En amont de la vanne de régulation TV01) peut varier assez brutalement (ouverture d'un autre circuit sur le procédé).

Quand la stratégie de régulation se complexifie, on fait souvent appel à un SNCC (système numérique de contrôle-commande) qui réalise tous les calculs nécessaires à la réalisation des fonctions de régulation. Cela englobe ici par exemple TIC03 et FIC03.

La liaison avec des petits cercles représente le partage d'une variable informatique interne au SNCC.

La grandeur qui est fixée par le cahier des charges du procédé est la grandeur réglée maître ; ici, c'est la consigne interne du régulateur de température repéré TIC03 associée au capteur transmetteur TT01. La sortie de ce premier régulateur ne commande pas l'organe de réglage TV01 mais pilote la consigne externe du second régulateur.

Le second régulateur (FIC03) maîtrise le débit de l'eau chaude injecté par la vanne TV01 dans la double enveloppe du réacteur et compense quasi instantanément à la source l'effet sur le débit des variations de pression en amont de la vanne TV01, la température T1 n'en sera donc pas affectée.

On est en présence de deux boucles de régulation imbriquées :

- le régulateur maître fonctionne à consigne fixe (mode dit « de régulation ») déterminée à partir des impératifs de production ;

- le régulateur esclave fonctionne à consigne variable (mode dit « d'asservissement »).

Pour que le fonctionnement soit assuré, il faut que la vitesse de réponse de la boucle esclave soit plus grande que celle de la boucle maître.

Avantages

[modifier | modifier le code]Les avantages sont nombreux :

- filtrage des perturbations sur la grandeur réglante : ici le régulateur de débit assure une égalité entre le débit mesuré et sa consigne externe en agissant constamment sur la vanne ;

- linéarisation : la sortie du régulateur maître pilote un débit et non pas une ouverture de vanne ;

- les performances dynamiques sont améliorées.

Inconvénients

[modifier | modifier le code]- Un régulateur supplémentaire.

- Un capteur transmetteur supplémentaire.

- Gestion plus compliquée par l'opérateur (« accrochage de la cascade »).

Conclusion

[modifier | modifier le code]La topologie cascade de type 1 est très répandue dans l'industrie en vertu de ses nombreux avantages qui compensent largement le peu d'inconvénients qu'elle génère.

Topologie cascade de type 2

[modifier | modifier le code]Description

[modifier | modifier le code]

La grandeur réglée esclave n'est pas la grandeur réglante mais une grandeur intermédiaire entre la grandeur réglante et la grandeur réglée principale (maître), ici on utilise la température de sortie du double enveloppe. Le principe reste cependant le même que celui de la cascade de type 1.

Avantages

[modifier | modifier le code]- Meilleur que la boucle simple.

Inconvénients

[modifier | modifier le code]- Performances moins bonnes que la cascade de type 1.

- La vitesse de la boucle esclave doit être au moins 3 fois plus grande que celle de la boucle maître, sinon il n'y a pas d'amélioration par rapport à une boucle simple.

Conclusion

[modifier | modifier le code]La topologie cascade de type 2 est fréquemment ajoutée à une cascade de type 1 pour former des régulations cascade « à deux étages » (trois régulateurs).

Topologie mixte

[modifier | modifier le code]Description

[modifier | modifier le code]

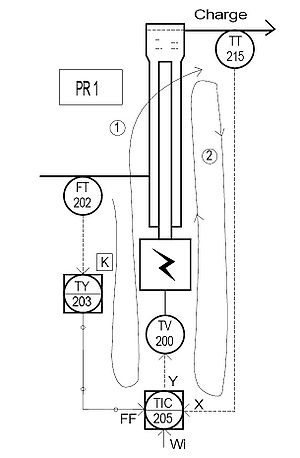

La boucle (« fermée », repère 2) de régulation est la boucle simple présentée au début de cet exposé.

La boucle (« ouverte », repère 1) de compensation est composée du capteur/transmetteur de mesure de débit FT202, du calculateur TY203, du régulateur TIC205, du gradateur TV200 commandant la résistance chauffante de PR1.

FF représente l'entrée feed forward du régulateur TIC205 selon le schéma fonctionnel ci-dessous :

Si la température est inférieure à la consigne, le régulateur augmente la valeur du signal de commande envoyé à TV200, donc la puissance de chauffe. Si la température est supérieure à la consigne, le régulateur diminue la valeur du signal de commande envoyé à TV200. Si les paramètres du régulateur sont corrects, on a au bout d'un certain temps Mesure=Consigne (soit valeur réelle=valeur souhaitée).

Si le débit de la charge augmente, le calculateur TY203 génère un signal positif qui est ajouté au signal de commande Y par l'intermédiaire de l'entrée FF de façon que l'augmentation de puissance de chauffe compense aussi exactement que possible l'influence de l'augmentation de débit sur la température. Si le débit de la charge diminue, la compensation est inverse. Cette action se fait a priori (ou de façon prédictive) avant que la température ait pu varier. Cette compensation se faisant en « boucle ouverte » (la température n'influence pas le débit !), elle est toujours associée à une « boucle fermée » pour fixer le point de fonctionnement de la régulation proprement dite (l'opérateur doit toujours pouvoir fixer la consigne).

Avantages

[modifier | modifier le code]La boucle mixte rejette l'effet des grandeurs perturbatrices :

En cas de variation du débit de la charge (grandeur perturbatrice principale de ce procédé), le régulateur réagit instantanément, la température varie beaucoup moins (3 à 10 fois) que dans le cas d'une boucle simple.

Inconvénients

[modifier | modifier le code]La boucle mixte nécessite un plus grand nombre d'éléments :

- un capteur/transmetteur (ici une sonde de température à résistance de platine Pt100 et son transmetteur de mesure) ;

- un régulateur PID ;

- un actionneur, souvent une vanne automatique à ouverture proportionnelle (ici un gradateur associé à une résistance chauffante) ;

- un (des) transmetteur(s) de la (des) grandeur(s) perturbatrice(s) (ici le débit de la charge) ;

- un module de calcul (ici un simple module qui réalise une proportion S = k E).

Choix

[modifier | modifier le code]La topologie mixte est choisie lorsque la perturbation dont on veut compenser les effets néfastes sur la grandeur réglée n'affecte pas directement la grandeur réglante (sinon on utilise une topologie cascade qui est plus efficace).

Autres stratégies

[modifier | modifier le code]D'autres stratégies de régulation existent, notamment :

- mixte croisée (utilisation d'un « découpleur » dans la régulation température/humidité relative de l'air) ;

- combinaison mixte/cascade (dite « à trois éléments » dans la régulation de niveau d'eau des ballons de chaudières) ;

- proportion ou rapport (respect des proportions stœchiométriques du mélange air/gaz d'un brûleur) ;

- organes réglants contradictoires ou complémentaires (split range ou « chaud/froid » avec les échangeurs de chaleur) ;

Ci-dessous, un exemple avec une régulation de pression du ciel gazeux d'un séparateur. L'ouverture de chaque vanne proportionnelle est commandée selon le diagramme de partage d'échelle en fonction de la valeur du signal de commande Y du régulateur (PRC63).

- boucles multiples (colonnes à distiller).

Voir aussi

[modifier | modifier le code]Bibliographie

[modifier | modifier le code]- Norme ANSI/ISA S5.1-1984 : norme des schémas de régulation

- Norme NF E 04.203 : norme des schémas de régulation

Articles connexes

[modifier | modifier le code]- Automatique

- Régulation automatique

- Régulateur PID

- Commande prédictive

- Asservissement

- Gradateur

- Schéma de procédé

- Schéma tuyauterie et instrumentation

French

French Deutsch

Deutsch