Acciaio

| Acciaio | |

|---|---|

| |

| Caratteristiche generali | |

| Composizione | lega composta principalmente da ferro e carbonio |

| Aspetto | grigio lucente |

| Stato di aggregazione (in c.s.) | solido |

| Cristallinità | in genere policristallino |

| Proprietà chimico-fisiche | |

| Densità (g/cm3, in c.s.) | 7,5÷8 (7500÷8000 kg/m³)[1][2] |

| Densità (g/l, in c.s.) | 7500÷8000 |

| Temperatura di fusione (K) | 1370÷1536 °C[1] |

| Coefficiente di dilatazione termica lineare (K-1) | 9,9×10−6÷16×10−6[1] |

| Conduttività termica (W/m·K) | 16÷52[1] |

| Resistività elettrica (Ω·m) | 0,142÷0,714×10−6[2] |

| Proprietà meccaniche | |

| Resistenza a trazione (kgf/m2) | 4,89×107÷1,12×108 (480÷1100 MPa)[2] |

| Tensione di snervamento (kgf/m2) | 2,09×107÷8,36×107 (205÷820 MPa)[3][4] |

| Codice di riciclaggio | |

#40 FE  | |

L'acciaio è una lega ferrosa composta principalmente da ferro e carbonio, quest'ultimo in percentuale non superiore al 2,06%; oltre tale limite, le proprietà del materiale cambiano e la lega assume la denominazione di ghisa.

Storia

[modifica | modifica wikitesto]Nel corso della storia, l'acciaio è sempre stato impiegato in modo assai versatile. Tale materiale è stato indispensabile per l'innovazione tecnologica di tutto il mondo. Infatti, senza la sua disponibilità e il suo basso costo, la rivoluzione industriale non sarebbe stata possibile. Col passare del tempo, le tecniche di produzione dell'acciaio sono state perfezionate.

Al giorno d'oggi, esistono molteplici tipologie di acciai, ciascuna relativa a diverse esigenze progettuali e di mercato.

Applicazione nell'industria automobilistica

[modifica | modifica wikitesto]La rapida crescita del settore automobilistico contribuì all'espansione economica del dopoguerra (anni '50/'60) in U.S.A. Le industrie iniziarono a progettare veicoli più sicuri, più eco-sostenibili e più efficienti nel consumo di carburante. Aumentò la richiesta di materiali innovativi con alta performance, così da entrare in competizione con quelli dei mercati esteri.

In quegli anni, il governo statunitense pubblicò una legislazione molto severa (Federal Clean Air Act), che fu messa in vigore solo nel 1970. Essa garantiva un quadro normativo secondo cui dovevano essere ridotte e monitorate le emissioni inquinanti di anidride carbonica. Inoltre, fu istituita un’agenzia per la protezione ambientale, la Environmental Protection Agency (EPA).

Qualche anno dopo, nacque la NHTSA (National Highway and Traffic Safety Administration), un’amministrazione statunitense che si occupava di regolamentare il traffico dal punto di vista della sicurezza per tutti i veicoli a motore.

Nel 1973 il prezzo dei carburanti aumentò notevolmente a causa di un’interruzione della fornitura derivante dall'embargo al petrolio arabo. Il settore dell'automotive iniziò a produrre autoveicoli più leggeri e di minori dimensioni, che quindi richiedessero un basso consumo di carburante.

Nell’industria automobilistica aumentò la produzione di rimmed steels, ovvero “acciai effervescenti” (un tipo di acciaio disossidato a bassa quantità di carbonio), per la loro superiore qualità sulla superficie, purezza e duttilità. Tali materiali potevano essere rafforzati per alligazione, aumentando il tenore di carbonio o di azoto con un trattamento termico post-formatura. Tuttavia, questi acciai davano due problemi principali: il primo riguardava le linee di Luder, ovvero linee di allungamento date da prove di trazione, e il secondo era dovuto al fatto che non era un processo moderno come la colata continua di getti, più efficiente della tradizionale colata di lingotti con conseguente produzione di lastre per rullatura.

In sostituzione al rimmed steel le industrie svilupparono un nuovo tipo di lega, soprannominata “killed steel”. L’alluminio veniva, infatti, aggiunto all’acciaio, sostituendo il carbonio nella reazione di ossidazione, eliminandolo definitivamente. Inoltre, spesso veniva inserito azoto per rendere l’acciaio ancora più resistente.

All’epoca venivano anche utilizzati acciai denominati “acciai ad altissima resistenza”, con alta resistenza a trazione (fino a 600 MPa). Di questa categoria facevano parte anche gli acciai martensitici, ad alto contenuto di carbonio e ottenuti da processi di ricottura, e gli acciai da ricottura di recupero, che venivano laminati a freddo a livelli di sollecitazione molto alti e poi ricotti sotto la temperatura di ricristallizzazione per recuperare la duttilità. Entrambi questi materiali trovarono impiego nel settore automotive come paraurti e raggi, dove non era indispensabile che l’acciaio fosse formabile.

In questo periodo, furono sperimentati per la prima volta nell’industria automobilistica gli acciai bifase, caratterizzati da una microstruttura martensitica o ferritica con isole bainitiche. Questi materiali si ottenevano da processi di ricottura, seguiti da un successivo veloce raffreddamento.

Tuttavia, all’epoca questi acciai avevano una bassa capacità di raffreddamento, quindi bassa temprabilità, ed erano difficilmente saldabili. Soltanto 20 anni dopo, con l’avanzamento della tecnologia e delle tecniche metallurgiche, saranno tra i materiali più richiesti nel mercato automotive.

Acciai ancora oggi molto utilizzati dalle industrie sono gli AHSS con aggiunta di niobio, titanio, vanadio e zirconio per affinare i grani, rendendo il materiale più resistente. Essi hanno alta resistenza a snervamento (fino a 550 MPa) e allo stesso tempo alta duttilità.

Negli anni ’80, aumentò la richiesta di materiali resistenti con buona integrità per i paraurti e l’impatto sugli alberi motore. Inoltre, gli ingegneri industriali studiarono come migliorare l’efficienza del consumo di carburante, riducendo il peso del veicolo e ridimensionandolo.

Nel 1983 la Corporazione Nazionale Americana degli Acciai aprì a Detroit il primo centro di industrie di acciaio completamente dedite all’automotive.

Nel 1984 Pontiac Fiero lanciò un nuovo materiale più duttile e leggero sul mercato: la plastica. Quest’ultima sarà per il mercato dell’acciaio un temibile avversario, perché, oltre ad essere molto leggero, è resistente a corrosione.

Nel 1987 ci fu la prima collaborazione tra industria dell’acciaio e industria automobilistica.

A quei tempi, gli acciai più utilizzati nell’automotive erano gli AHSS legati, dotati di alta resistenza e ottima capacità di assorbimento di energia, e gli acciai temprabili, resistenti alle ammaccature esterne delle carrozzerie. Tali materiali migliorarono le prestazioni delle vetture vendute, riducendone il peso.

Negli anni ’80, ci fu un notevole sviluppo del mercato americano di acciai, poiché iniziarono collaborazioni con case automobilistiche di paesi di altri continenti come il Giappone, che insediò industrie in Ohio per Honda, in Tennessee per Nissan e in altri stati per Toyota.

Da questo momento, l’industria automotive inizierà a produrre acciai galvanizzati con getti caldi e rivestiti di uno strato elettrolitico. Anche quelli con rivestimenti in zirconio saranno molto richiesti per la loro ottima formabilità e saldabilità.

Il ventesimo secolo è stato un periodo di grande innovazione per l’industria automobilistica, caratterizzato da alta competitività e sfide tecnologiche sul mercato. Con il passare dei decenni, è aumentata sempre di più la domanda di carburante, a causa dell’incremento della dimensione dei veicoli, ma sempre rispettando le norme ambientali. Per quanto riguarda invece la sicurezza della vettura, sono state sviluppate diverse prove di impatto con i nuovi materiali.

Gli acciai AHSS, che nel 1960 erano i più utilizzati, si sono rivelati i più performanti anche alla fine degli anni ’90, per la loro formabilità, livello di ritorno elastico e flessibilità delle proprietà meccaniche.

Nel ventunesimo secolo, l’industria automobilistica ha migliorato caratteristiche come duttilità e resistenza in materiali come acciai bifase, acciai multifase e acciai trasformati per plasticità indotta.[5]

Descrizione

[modifica | modifica wikitesto]Classificazione

[modifica | modifica wikitesto]In base al tenore di carbonio

[modifica | modifica wikitesto]Il carbonio si presenta esclusivamente sotto forma di cementite o carburo di ferro.

Gli acciai sono leghe sempre plastiche a caldo, cioè fucinabili, a differenza delle ghise. In base al tasso di carbonio gli acciai si dividono in:

- extra dolci: carbonio tra lo 0,05% e lo 0,15%;

- dolci: carbonio tra lo 0,15% e lo 0,25%;

- semidolci: carbonio tra lo 0,25% e lo 0,40%

- semiduri: carbonio tra lo 0,40% e lo 0,60%;

- duri: carbonio tra lo 0,60% e lo 0,70%;

- durissimi: carbonio tra lo 0,70% e lo 0,80%;

- extra duri: carbonio tra lo 0,80% e lo 0,85%.

Gli acciai dolci sono i più comuni e meno pregiati.[6]

In base ai tenori di altri leganti

[modifica | modifica wikitesto]Sono presenti degli ulteriori elementi alliganti aggiunti per lo più sotto forma di ferroleghe. In base alla composizione chimica gli acciai si possono distinguere in due gruppi:

- acciai non legati: sono acciai nel quale i tenori degli elementi di lega rientrano nei limiti indicati dal prospetto I della UNI EN 10020;

- acciai legati: sono acciai per i quali almeno un limite indicato del suddetto prospetto I viene superato.

Per convenzione gli acciai legati si suddividono in:

- bassolegati: nessun elemento al di sopra del 5%;

- altolegati: almeno un elemento di lega al di sopra del 5%.

Elementi di lega e proprietà dell'acciaio

[modifica | modifica wikitesto]Gli elementi di lega, naturalmente presenti nell'acciaio o aggiunti per conferire caratteristiche specifiche, determinano alcune modifiche delle proprietà chimico/fisiche del materiale, quali ad esempio:

- Fosforo (massima percentuale tollerata 0,05%) e zolfo (massima percentuale tollerata 0,05%): riducono la tenacità dell'acciaio; tuttavia, lo zolfo può essere inserito volontariamente per migliorare la lavorabilità all'utensile, rendendo il truciolo più friabile e di facile asportazione, usato solitamente in combinazione con il manganese che forma solfuri di manganese (MnS) tondeggianti minimizzando la perdita di tenacità.

- Idrogeno: favorisce la fragilità, nocivo in tenori superiori a 2 ppm; induce la formazione di fiocchi.

- Ossigeno: riduce la lavorabilità a caldo; abbassa le caratteristiche meccaniche.

- Azoto: promuove l'invecchiamento dell'acciaio al carbonio; aumenta la resistenza al pitting negli acciai inossidabili (coefficiente 16 nella formula di calcolo del PREN); aumenta la resistenza meccanica degli acciai inossidabili; stabilizza l'austenite negli acciai inossidabili.

- Manganese (massima percentuale tollerata 0,8%): agisce come desolforante e disossidante; in alte percentuali aumenta il tasso di incrudimento; stabilizza l'austenite a bassa temperatura.

- Alluminio: disossidante; affinante del grano.

- Silicio (massima percentuale tollerata 0,4%): disossidante; aumenta l'elasticità.

- Titanio e niobio: disossidante; il titanio denitrurante; il niobio nitrurante durante la conversione in A.O.D.: affinante del grano; previene la corrosione intergranulare negli acciai inox.

- Niobio e tantalio: essenziali negli acciai indurenti per precipitazione: aumentano la resistenza meccanica; aumentano la resistenza a fatica; aumentano la resistenza a corrosione e all'usura.

- Molibdeno: aumenta la temprabilità e la resistenza a caldo e all'usura, oltre che la durezza a caldo; aumenta la resistenza alla corrosione degli acciai inox, in particolare la resistenza al pitting (coefficiente 3,3 nella formula di calcolo del PREN); aumenta la resistenza meccanica ad alta temperatura; viene utilizzato con concentrazioni notevoli (9% circa) per produrre acciai per utensili.

- Cromo: aumenta la temprabilità; aumenta la resistenza all'usura e alla corrosione; aumenta la stabilità al rinvenimento; con concentrazioni superiori al 12% è utilizzato negli acciai inossidabili ferritici e martensitici; aumenta la resistenza al "pitting" (Coefficiente 1 nella formula di calcolo del PREN).

- Nichel: aumenta la resistenza e la durezza dopo la bonifica; aumenta di poco la temprabilità; partecipa alla resistenza alla corrosione dell'acciaio inox, dove raggiunge percentuali molto elevate (25% circa); stabilizza l'austenite a basse temperature.

- Vanadio: aumenta la resistenza meccanica e la resistenza all'usura.

- Tungsteno: aumenta la resistenza all'usura e la durezza; è impiegato con tenori che vanno dal 13 al 25% negli acciai rapidi per utensili.

- Rame: può provocare cricche a seguito di lavorazioni a caldo; migliora la resistenza alla corrosione (acciaio Corten).

- Stagno: favorisce la fragilità.

Produzione dell'acciaio

[modifica | modifica wikitesto]

Nel mondo si producono ogni anno oltre 1,864 milioni di tonnellate di acciaio,[7] ottenute sia dal ciclo integrale con l'affinazione della ghisa dell'altoforno sia con la fusione dei rottami ferrosi, e successivamente lavorate tramite diversi processi di produzione industriale, quali ad esempio la laminazione, l'estrusione, la trafilatura, la forgiatura, il trattamento termico e lo stampaggio.

| I maggiori produttori di acciaio nel 2019[8][9] | |

|---|---|

| Paese | Produzione (milioni di tonnellate) |

| 996,3 | |

| 111,2 | |

| 99,3 | |

| 87,9 | |

| 71,6 | |

| 71,4 | |

| 39,7 | |

| 33,7 | |

| 32,2 | |

| 31,9 | |

| 23,2 | |

| 22,1 | |

| 20,8 | |

| 20,1 | |

| 18,6 | |

| 14,5 | |

| 13,6 | |

| 12,8 | |

| 9,1 | |

| 9,0 | |

Estrazione e preparazione dei minerali di ferro

[modifica | modifica wikitesto]

Il processo industriale siderurgico comincia con l'estrazione dei minerali metalliferi contenenti il ferro (che non si trova allo stato puro in natura) dalle cave o dalle miniere. Come per molti metalli, si effettua la frantumazione dei minerali estratti e una successiva macinazione. Questi vengono lavati da polveri e impurità e categorizzati a seconda della concentrazione dei metalli contenuti mediante separazione magnetica o gravitazionale. Seguono poi le operazioni di flottazione, vagliatura, calibratura, essiccazione, calcinazione e arrostimento dei minerali. A questo punto i minerali di ferro sono stati ripuliti dalla maggior parte delle impurità e sono pronti per essere fusi negli altiforni.[10]

Produzione della ghisa grezza

[modifica | modifica wikitesto]

La ghisa è una lega ferro-carbonio a tenore di carbonio relativamente alto (> 2,06% fino al 6%); è il prodotto finito risultante dai processi chimici e termici che avvengono all'interno dell'altoforno. L'altoforno è composto dal crogiolo (parte bassa) e dal tino (parte alta). La lavorazione nell'altoforno inizia con la preparazione della cosiddetta "carica", ossia un composto a strati di minerale ferroso, coke e calcare, dopodiché questa è introdotta nella bocca dell'altoforno, sita sulla cima del tino, da montacarichi a piano inclinato. La disposizione della carica è a strati alterni di minerale ferroso, coke e calcare. L'aria calda proviene dal Cowper che è un tipo di scambiatore di calore rigenerativo in cui una corrente (d'aria) viene scaldata dal calore delle pareti divisorie di refrattario che a loro volta sono riscaldate dai gas usciti dalla bocca dell'altoforno. L'aria calda immessa nella parte bassa dell'altoforno reagisce sul coke che diventa subito incandescente grazie all'ossigeno in essa contenuto:

ossia viene separato l'ossigeno dal ferro presente nei minerali caricati. Quindi il ferro fuso per via delle alte temperature d'esercizio mescolandosi col carbonio del coke, si raccoglie nel crogiolo. La corrente dei gas caldi che defluisce dalla parte alta del tino (dell'altoforno) preriscalda i materiali appena immessi provocandone anche la disidratazione. L'estrazione della ghisa fusa (spillatura) e delle scorie avviene dal basso con l'altoforno acceso, in funzione. Lo spillaggio avviene solitamente ogni 2-3 ore, ma tra il caricamento e l'estrazione del prodotto finito si calcola che intercorrano 6 ore. Durante la colata della ghisa in siviera o carri siluro, all'esterno, il vento caldo proveniente dal Cowper viene arrestato (il crogiolo rimane caldo per circa un'ora senza aria calda). Il processo di produzione della ghisa è continuo, lo si interrompe solo quando il rivestimento refrattario dell'altoforno, dopo anni d'utilizzo, deve essere rifatto o riparato.

A partire dagli anni novanta del Novecento è disponibile industrialmente il processo Corex che può sostituire l'altoforno introducendo numerosi vantaggi (tra cui l'eliminazione della cokeria). La ghisa liquida così prodotta può essere inviata in acciaieria o essere colata in lingottiere; lasciata raffreddare per essere inviata alla fonderia per ulteriori lavorazioni o essere venduta così com'è.

Raffinazione della ghisa greggia per la produzione degli acciai

[modifica | modifica wikitesto]

All'uscita dall'altoforno la ghisa presenta un tasso di carbonio ancora elevato, superiore normalmente al 4%, quindi, allo stato liquido, viene inviata e trattata in apposite strutture (convertitori), e qui è decarburata; il carbonio si combina con l'ossigeno formando anidride carbonica.

Durante tutto il processo d'affinazione della ghisa in acciaio, si toccano temperature prossime ai 1750 °C e non è necessario fornire ingenti quantità di calore, in quanto le reazioni di ossidazione di carbonio, manganese, ferro e soprattutto silicio, con formazione dei relativi ossidi, sono esotermiche e consentono al processo di autoalimentarsi. Per la fabbricazione dell'acciaio sono state usate diverse tecniche per l'affinazione della ghisa:

- La tecnica del puddellaggio: era quella adottata prima del 1860, quando si diffuse l'uso del forno Martin-Siemens. La ghisa veniva versata in un crogiolo riscaldato dal carbone posto sotto di esso in una camera di combustione separata. La fiamma e i fumi caldi prima di essere dispersi in atmosfera surriscaldavano la superficie del crogiolo; il bagno metallico che vi è contenuto veniva così riscaldato e si poteva procedere all'affinazione della ghisa. Poiché la temperatura raggiunta non era mai sufficiente a mantenere fluida la massa metallica, gli operai dovevano continuamente rimestare e agitare il bagno affinché non si raffreddasse e non si solidificasse (il nome di questa tecnica deriva dal verbo inglese to puddle, ossia rimestare, mescolare una massa).

- Il processo al forno Martin-Siemens: l'affinazione avviene in due tempi distinti. Il primo consiste nell'ossidazione del bagno di metallo fuso all'interno del forno, il secondo consiste nella desolforazione del bagno e la liberazione degli ossidi di ferro. Quest'ultima operazione avviene all'interno di una siviera dove è colato il metallo fuso. Dopo la colata e la creazione della scoria (scorificazione), il metallo è lasciato riposare in modo che si liberino i rimanenti gas in esso contenuti, dopodiché si procede al colaggio nelle lingottiere.

- I processi al convertitore: contemporaneamente al processo al forno Martin-Siemens venne sviluppato quello al convertitore. Esso nacque nel 1856 dall'idea di Henry Bessemer di far attraversare la ghisa liquida da un getto d'aria compressa insufflata da fori posti sul fondo del crogiolo. L'inventore inglese notò l'estrema facilità con cui il carbonio, il silicio e il manganese si combinavano con l'ossigeno. Dato che queste sostanze erano presenti nella ghisa fusa, volle applicare la sua intuizione alla siderurgia per affinare la ghisa dalle sostanze dannose per la lega metallica risultante. Inoltre, l'ingegnere inglese volle trovare il modo di produrre molto calore così che la temperatura del bagno si mantenesse costante. Il convertitore da lui inventato fu fornito di un rivestimento refrattario acido, per questo il processo era acido e poteva convertire solo ghisa ad alto tenore di silicio, quindi inadatto alle ghise ad alto tenore di fosforo. Dato questo limite strutturale nel 1879 fu ideato da Thomas e Gilcrist un convertitore con rivestimento basico. Più recentemente si è diffuso l'uso di un convertitore dove viene soffiato solo ossigeno, tramite una lancia raffreddata ad acqua, al disopra del bagno: il cosiddetto convertitore a ossigeno.

- Il più diffuso è il convertitore LD. I vantaggi economici e la buona qualità dell'acciaio prodotto con il convertitore LD hanno, in pochi anni, reso obsoleto il processo Bessemer, e in parte, anche i processi Thomas e Martin-Siemens. Il convertitore è un grosso recipiente a forna di doppio tronco di cono, simile ai convertitori Bessemer e Thomas, ma con il fondo chiuso. La carica metallica, che è costituita in gran parte da ghisa madre, fino al 90%, il resto è costituito da rottame, calce, fluorina e minerale di ferro, viene affinata con un getto d'ossigeno puro al 99,5 %; più recenti modifiche sono state apportate introducendo anche l'insufflaggio di argon, gas quasi inerte, dal fondo per omogeneizzare il bagno e velocizzare la decarburazione. L'ossigeno viene immesso in quantità fino a 1500 Nmc/min e in pressione di circa 10/15 bar, il che dà luogo a un'affinazione molto rapida. Il forte e rapido aumento della temperatura della carica metallica, rende necessaria l'aggiunta di minerale di ferro o rottami d'acciaio, sino a una percentuale del 30%, affinché la temperatura stessa non raggiunga valori eccessivamente elevati e, pertanto, pericolosi. Il rivestimento interno è costituito da uno strato di mattoni di dolomite cotta impastata con il 6% di catrame sopra uno strato di magnesite. Le lance dei primi convertitori avevano un unico ugello centrale, ma successivamente si sono adottate lance a fori multipli. L'acciaio che viene prodotto è molto buono, perché è privo del dannoso azoto che provoca fragilità, la percentuale di fosforo è molto bassa e anche quella dell'ossigeno è nettamente inferiore quella degli acciai ottenuti secondo altri processi. Per questo motivo il processo si è andato rapidamente diffondendo in tutto il mondo. Negli anni novanta più dell'80 % della produzione mondiale di acciaio è avvenuta con il processo LD.

- Il processo O.B.M. è un metodo di produzione dell'acciaio che, partendo dalla ghisa madre, accomuna i processi Thomas e LD. Questo processo utilizza un convertitore nel quale dal fondo, attraverso un certo numero di ugelli, da 10 a 18, viene soffiato ossigeno e un gas combustibile tipo metano oppure propano. Più precisamente, nella parte centrale di ogni tubo fuoriesce ossigeno puro e nell'anello periferico, che costituisce una specie di guaina del getto centrale, fluisce il gas combustibile. L'immissione di ossigeno ha naturalmente lo stesso scopo nel convertitore LD; mentre l'aggiunta di gas combustibile è effettuate perché questo gas piroscindendosi, raffredda la zona di contatto ossigeno-ghisa evitando la rapida corrosione del fondo del convertitore, che in tal modo può effettuare 350/400 colate.

Produzione di acciaio al forno elettrico (Processo EAF) per fusione di rottami ferrosi

[modifica | modifica wikitesto]La nascita dei primi forni elettrici risale all'inizio del Novecento. Il sistema è costituito da un trasformatore, dal forno, dalle ceste di carico del rottame e dall'impianto di aspirazione fumi. Il processo consiste nella fusione dei rottami ferrosi preparati in apposita pezzatura, grazie al calore sprigionato da un arco voltaico generato fra tre elettrodi di grafite e il rottame sottostante.[10] Il rottame può essere preriscaldato dai fumi caldi emessi dal forno, e per agevolarne la fusione si possono utilizzare bruciatori a gas metano e lance a ossigeno. Il forno in funzione della sua capacità avrà un diametro di 4-8 metri, il suo fondo è ricoperto di refrattari. Le pareti del tino e la volta sono costituiti da pannelli di rame raffreddati esternamente da acqua. La volta è rotante per permettere la carica del rottame contenuto in ceste. Contemporaneamente al bagno di metallo durante la fusione si deve formare la scoria costituita da calcare in quantità tale da combinare gli ossidi di ferro, silicio e manganese e altri minori. L'iniezione nella scoria, che è più leggera del metallo quindi galleggia, di carbone in polvere con una lancia, provoca la riduzione dell'ossido di ferro e la formazione di gas anidride carbonica che contribuisce alla creazione di una scoria voluminosa, schiumosa, che avvolge l'arco voltaico, tra la punta degli elettrodi e il bagno, proteggendo le pareti del forno dalla sicura erosione. Lo spillaggio del metallo avviene dal becco o foro di spillaggio che può essere a sifone o a cassetto, per trattenere la scoria in forno e poter iniziare in siviera il processo di affinazione.

Processi di affinazione: elaborazione fuori forno LF (solo per acciai speciali)

[modifica | modifica wikitesto]L'acciaio, sia di provenienza convertitore L.D. sia forno elettrico, spillato in siviera, con un minimo quantitativo di scoria proveniente dal forno, viene elaborato con aggiunta di ferro leghe. Il sistema è definito LF (Ladle Furnace) dove l'omogeneità del bagno è garantita da un flusso di gas inerte Argon, dal fondo; la temperatura da un sistema ad arco voltaico simile a quello del forno elettrico. Una volta centrata l'analisi chimica desiderata e la temperatura, la siviera viene destinata a uno dei processi di colaggio descritti dopo.

Elaborazione sotto vuoto RH (solo per acciai speciali)

[modifica | modifica wikitesto]L'acciaio proveniente dall'LF o raramente direttamente dal forno elettrico viene ricircolato sotto vuoto in un impianto per la rimozione dell'idrogeno. A volte il processo di deidrogenazione si effettua contemporaneamente al processo LF insilando la siviera in una camera stagna e generando poi il vuoto. In quest'ultimo caso il processo non sarà più RH.

Produzione di acciai inossidabili AOD

[modifica | modifica wikitesto]La base si ottiene fondendo rottami e ferroleghe in forno elettrico. L'acciaio semilavorato viene spillato in siviera e trasferito nel convertitore AOD, del tutto simile al convertitore LD con l'unica varianza che l'elemento ossidante viene insufflato dal fondo attraverso ugelli detti tubiere. La miscela è costituita da Ossigeno e Argon in rapporti variabili e tali da garantire sempre la limitata ossidazione del Cromo a discapito di quella del Carbonio e il controllo della temperatura, che avviene anche attraverso immissioni di rottami e/o ferroleghe. Una volta centrata l'analisi chimica desiderata e la temperatura adeguata, l'acciaio inossidabile è spillato in siviera e inviato a uno dei processi di colaggio descritti dopo.

Colata dell'acciaio

[modifica | modifica wikitesto]Colata in lingotti

[modifica | modifica wikitesto]La siviera dove è stato colato l'acciaio presenta un foro sul fondo aperto da un dispositivo a spina; sulla parete del contenitore sono posti due perni per il suo sollevamento e un maniglione per il suo rovesciamento. Una volta sollevata, la siviera è posta sopra a delle lingottiere in ghisa e si procede al colaggio del metallo. Esistono tre sistemi per versare l'acciaio nelle lingottiere:

- colaggio diretto: consiste nel portare la siviera sopra la lingottiera e colare in essa il metallo.

- colaggio in sorgente: l'acciaio è scaricato in una colonna, essa è collegata a canali sotterranei che portano il metallo a sorgere nella lingottiera dal fondo.

- colaggio sotto vuoto: è impiegato solamente per la produzione di grossi lingotti ed evita che si formino occlusioni gassose.

Dopo il colaggio le lingottiere vengono portate nel reparto per lo strippaggio, ossia si estraggono i lingotti appena solidificati dalle lingottiere. Queste sono capovolte e, tramite due becchi posti ai lati, con due speciali tenaglie si provvede a sfilare il lingotto dal contenitore.[11]

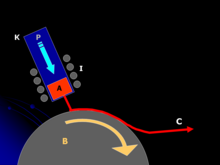

Colata continua

[modifica | modifica wikitesto]

La colata continua è un procedimento più recente della colata in lingotti, che abbina il processo di solidificazione alla laminazione primaria.[12]

L'acciaio liquido, elaborato coi metodi elencati in precedenza, viene portato con recipienti detti "siviere" alla macchina di colaggio; le siviere a sezione tronco-conica con conicità rivolta al basso, sono contenitori in acciaio rivestiti di adeguato materiale refrattario essenzialmente dolomitico. A seconda della capacità del forno, le siviere hanno una portata di 60÷350 t e vengono posizionate stabilmente sopra la macchina di colata continua.

L'acciaio liquido dalla siviera, esce dal basso attraverso un foro calibrato, cade, protetta da un tubo refrattario, in un recipiente detto "paniera", e da questo, tramite un tubo, detto "tuffante" (o "scaricatore"), o a getto libero, in una lingottiera di rame raffreddata da acqua demineralizzata che scorre in una intercapedine avvolgendo e raffrescando tutte le pareti a contatto con l'acciaio liquido. La lingottiera di rame può avere varie forme; parallelepipedo con base rettangolare, quadrata o cilindro. La superficie dell'acciaio liquido sia in paniera sia in lingottiera a possibile contatto con l'atmosfera viene ricoperta di polveri isolanti per impedirne l'ossidazione e anche in paniera conservare la temperatura. L'acciaio liquido in paniera ha una temperatura di 25 ~ 35 °C superiore alla temperatura di solidificazione. A volte si inseriscono esternamente all'intercapedine di raffreddamento delle bobine per creare un campo magnetico che influisce sulla velocità di solidificazione e sulla qualità interna dell'acciaio grezzo. A seconda della forma del prodotto finale, grezzo, colato il processo si differenzia per prodotti piani o lunghi o tondi. I prodotti piani hanno solitamente in sezione lato stretto di 150÷250 mm e lato largo almeno 4 volte il lato stretto. I prodotti lunghi possono essere a sezione quadra, rettangolare o tonda dove il rapporto lato stretto lato largo è inferiore a 4.

Nella lingottiera l'acciaio inizia la solidificazione (raffreddamento primario) formando un guscio solido. La solidificazione si completa anche internamente nella fase immediatamente successiva, attraverso il raffreddamento secondario. L'acciaio nella forma voluta viene trascinato verso il basso scorrendo in apposite guide, descrivendo un arco a raggio calcolato per consentirne la solidificazione completa che avviene tramite acqua industriale spruzzata da una serie di ugelli direttamente sulla superficie. A solidificazione ultimata, il prodotto grezzo viene sezionato nella macchina di taglio in parti di lunghezza definita ed è quindi pronto per la fase successiva di laminazione, eventualmente preceduta da trattamenti termici.

Designazione alfanumerica degli acciai

[modifica | modifica wikitesto]Esistono moltissimi tipi di acciaio, le cui composizioni e denominazioni sono stabilite da apposite norme tecniche: in Europa le euronorme (EN) emesse dal Comitato europeo di normazione (CEN) e nel continente americano l'ASTM (American Society Testing Materials), in collaborazione con l'AISI (American Iron and Steel Institute) e internazionalmente le ISO (International Standard Institute).

Gli acciai possono essere classificati in:

- gruppo I (UNI EN 10027-2): acciai di base e di qualità.

- gruppo II: acciai speciali (differiscono dagli altri acciai per la loro composizione chimica).

Gruppo I (UNI EN 10027-2)

[modifica | modifica wikitesto]Costituiscono il tipo più comune e meno costoso. Comprendono gli acciai di base e di qualità, anche detti "acciai da costruzione di uso generale".

Hanno caratteristiche meccaniche inferiori rispetto agli acciai speciali. In particolare, sono adatti a resistere a sollecitazioni soprattutto statiche (come nel caso delle costruzioni civili).

Attualmente, sono di solito posti in opera mediante saldatura, da cui la necessità di un'adeguata saldabilità. Per questo motivo, viene riposta attenzione alla percentuale di carbonio presente alle estremità dei componenti da saldare, la quale deve essere inferiore allo 0,41%, conteggiando, oltre al carbonio, anche la percentuale di altri elementi di lega che contribuiscono all'infragilimento della ZTA (Zona Termicamente Alterata), immediatamente adiacente al punto di saldatura, a causa della probabile formazione di martensite, microstruttura dura ma soprattutto fragile, inadatta ad utilizzi di tipo strutturale. Sono generalmente impiegati allo stato grezzo di laminazione (non hanno quindi bisogno di essere sottoposti a trattamento termico), anche se in qualche caso sono sottoposti a normalizzazione, un trattamento che porta alla omogeneizzazione dei grani del materiale, con conseguente riduzione di eventuali rischi dovuti a deformazioni o trattamenti precedenti.

A temperature molto basse possono perdere resilienza, diventando fragili (fenomeno della transizione duttile-fragile).

La designazione deve comprendere i seguenti simboli:

- TA ricottura di distensione

- TB ricottura di coalescenza

- TC ricottura completa

- TD normalizzazione

- TE normalizzazione e rinvenimento di distensione

- TF bonifica

- TG austenizzazione

Requisiti particolari:

- KD acciaio adatto alla deformazione plastica a freddo

- KQ acciaio adatto alla bordatura

- KR acciaio adatto alla produzione di tubi saldati

- KU acciaio adatto alla costruzione di utensili

- KW acciaio adatto all'impiego ad alte temperature

Gruppo II

[modifica | modifica wikitesto]Corrisponde agli acciai speciali, che sono acciai con caratteristiche particolari. Talvolta hanno caratteristiche meccaniche superiori, che si ottengono a seguito di un appropriato trattamento termico. Si possono dividere in 4 sottogruppi:

- 2.1 acciai non legati (con l'eccezione degli acciai per lavorazioni meccaniche ad alta velocità), con tenore medio di manganese inferiore all'1%;

La designazione deve comprendere i seguenti simboli: La lettera C, un numero corrispondente alla percentuale media di carbonio moltiplicata per 100 (ad esempio C50).

- 2.2 acciai non legati con tenore medio di manganese maggiore all'1%; acciai non legati per lavorazioni meccaniche ad alta velocità, debolmente legati con massa ponderale di ciascun elemento inferiore al 5%;

La designazione deve comprendere i seguenti simboli: Un numero corrispondente alla percentuale media di carbonio moltiplicata per 100, i simboli degli elementi di lega se superano un limite loro caratteristico (es. Mn 0,8-1%, Si 1%), il tenore percentuale in massa del primo elemento moltiplicato per 4 per Ni e Cr, 10 per Mo, 1000 per B e arrotondato all'intero più vicino (ad esempio 36 CrNiMo7).

- 2.3 acciai fortemente legati (se hanno almeno un elemento di lega superiore al 5%);

La designazione deve comprendere i seguenti simboli: La lettera X, un numero corrispondente alla percentuale media di carbonio moltiplicata per 100, i simboli degli elementi di lega se superano il limite loro caratteristico, le percentuali in massa degli elementi citati solo se superano il 5%, scritti in 2 numeri e separati da trattino (ad esempio X 10CrNi 18-08). Gli acciai inox rientrano in questa tipologia.

- 2.4 acciai rapidi.

La designazione deve comprendere i seguenti simboli: Lettere HS, i numeri corrispondenti agli elementi in lega separati da trattini. I numeri corrispondono ai seguenti elementi in questo ordine: W, Mo, V, Co (ad esempio Hs 2-9-1-8).

Classificazione in base alla destinazione d'uso

[modifica | modifica wikitesto]Acciaio da bonifica

[modifica | modifica wikitesto]È adatto a sopportare carichi elevati, urti e soprattutto a resistere a fatica. Possiede il miglior compromesso fra resistenza meccanica e tenacità. Ha una concentrazione di carbonio compreso fra lo 0,21% e lo 0,60%.

Gli elementi leganti, oltre a permettere di diminuire la concentrazione di carbonio alla quale si ha la massima tenacità, hanno le seguenti funzioni:

- nichel: favorisce tenacità e temprabilità;

- cromo: favorisce la temprabilità;

- molibdeno: opera contro lo svilupparsi della malattia di Krupp (fragilità al rinvenimento);

- manganese: migliora la temprabilità;

- vanadio: affina la grana cristallina.

È di solito trattato con la tempra, in acqua o in olio, e con il rinvenimento a circa 620 °C.

Esempi di acciai da bonifica: C40, 39NiCrMo3, 42CrMo4, 36CrMn5.

Acciaio da nitrurazione

[modifica | modifica wikitesto]Sono di solito acciai dolci o da bonifica con la presenza di alluminio o altri elementi leganti (nichel, cromo, molibdeno), che possano formare nitruri a azoturi (composti superficiali molto duri).

Poiché contengono un basso tenore di carbonio (circa lo 0,4% in peso di carbonio) riescono ad accogliere, nella loro superficie, azoto per una profondità fino a 0,5 mm. Lo strato nitrurato è ottenuto con un processo di precipitazione dell'azoto.

Si ottiene mediante un trattamento termochimico in vasche a una temperatura che varia tra i 500 e i 520 °C in presenza di ammoniaca, per una durata di circa 50 ore. Dopo aver subito il suddetto trattamento, tali acciai presentano una superficie indurita mentre nel cuore mantengono ancora caratteristiche di tenacità.

Questi acciai sono impiegati per costruire ruote dentate, alberi di distribuzione, perni, rulli, boccole, spinotti, alberi a camme, ecc.

Acciaio autotemprante

[modifica | modifica wikitesto]Questi acciai hanno una velocità di raffreddamento talmente bassa che assumono una struttura di tempra (martensitica) per semplice raffreddamento all'aria. Ulteriore caratteristica è la temperatura del rinvenimento, generalmente intorno ai 200 °C. Queste caratteristiche sono dovute al notevole tenore di elementi pregiati in lega, quali il nichel, il cromo, il molibdeno e il tungsteno, che spostano nettamente verso destra le curve anisoterme. Anche le caratteristiche meccaniche sono eccezionali, con resistenze a trazione elevatissime (dell'ordine di 2.000 MPa) e una tenacità soddisfacente anche in virtù del raffreddamento meno drastico in aria. Sono autotempranti anche gli acciai al manganese e al nichel corrispondenti a punti della zona a struttura perlitica dei rispettivi diagrammi di Guillet, vicini alla zona di transizione con quelli a struttura martensitica, ma queste leghe non hanno applicazioni pratiche perché troppo fragili.

Interessanti applicazioni hanno invece gli acciai al cromo-nichel con C = 0,3% ~ 0,5%; Ni = 3% ~ 6%; Cr = l% ~ 2%, e somma dei tre elementi almeno uguale a 5%. Tali materiali dopo ricottura presentano struttura perlitica, assumono facilmente struttura martensitica con semplice raffreddamento all'aria e hanno sia elevata durezza sia duttilità e tenacità soddisfacenti: possono rappresentare una valida alternativa ad acciai cementati o nitrurati. Caratteristiche di questi acciai sono:

- indeformabilità alla tempra, permettendo al pezzo di essere temprato successivamente alla lavorazione senza comprometterne la forma;

- semplificazione dei cicli di lavorazione con la soppressione di qualsiasi operazione di indurimento superficiale;

- assenza dello strato superficiale fragile la cui presenza, con la nitrurazione, impedisce di elevare la pressione unitaria, per pericolo di sfondamento dello strato stesso;

- resistenza elevata del pezzo, molto superiore a quelle ottenibili nel nucleo sia con gli acciai da cementazione sia con quelli da nitrurazione;

- la tempra non richiede vasche di raffreddamento e in presenza di aria calma risulta sufficientemente omogenea, dunque ideale per componenti di grosse dimensioni.

Un esempio di acciaio autotemprante è: 36NiCrMo16

Acciaio da cementazione

[modifica | modifica wikitesto]ll termine "cementazione" non è molto corretto anche se ormai universalmente accettato; per essere precisi si dovrebbe usare il termine "carbocementazione" o "cementazione carburante".

Dato che contengono meno dello 0,2% in peso di carbonio, essi possono accogliere altro carbonio nella loro superficie per una profondità fino a 2 mm.

Dopo aver subito un particolare trattamento termico essi presentano una superficie indurita mentre il cuore dell'acciaio mantiene ancora caratteristiche di tenacità.

La superficie indurita resiste bene all'usura e all'azione di forze concentrate.

Essendo la cementazione costosa, non conviene risparmiare sulla tempra, che invece è indispensabile per massimizzare la durezza ottenibile. Il rinvenimento si ferma sempre al primo stadio.

Possono essere acciai non legati (C10, C16) oppure debolmente legati.

Si utilizzano i leganti tipici dell'acciaio da bonifica:

- nichel, per la tenacità e la temprabilità;

- cromo e molibdeno, per la temprabilità e la stabilizzazione dei carburi.

Esempi: C10 (è il più debole), C16, Acciaio 16NiCrMo12 (è il più forte), Acciaio 20NiCrMo2, Acciaio 18NiCrMo5.

Questi acciai servono a costruire ruote dentate, alberi di distribuzione, perni, rulli, boccole, spinotti etc.

Acciaio per molle

[modifica | modifica wikitesto]Proprietà richieste sono:

- tensione di snervamento vicina alla tensione di rottura;

- resistenza alla fatica, ottenuta con struttura omogenea di almeno 80% di martensite al cuore (quindi l'acciaio è molto temprabile).

Con le leghe al solo carbonio, in concentrazione superiore allo 0,40%, si hanno gli acciai armonici, per cemento armato precompresso, funi (in questo caso vengono patentati), strumenti musicali.

Per usi più impegnativi si aggiunge soprattutto il silicio fino al 2%, che rafforza ma infragilisce; il cromo aumenta la temprabilità, il nichel aumenta la tenacità. Alcuni esempi: 55Si7 per sospensioni e balestre dei treni; 52SiCrNi5 per molle di pregio; 50CrV4 (KVRG). Si esegue sempre il rinvenimento a 450 °C così che i carburi precipitino ma non inizino a coalescere.

Acciaio per cuscinetti a rotolamento

[modifica | modifica wikitesto]Sono acciai di altissima qualità, sono esenti da materiali intermetallici. Hanno un alto tenore di carbonio e si ottengono da una tempra seguita da rinvenimento a circa 150 °C.

- Proprietà

- elevata durezza

- resistenza a usura

- elevata resistenza a fatica

Il più utilizzato è l'acciaio 100Cr6.

Acciaio inossidabile

[modifica | modifica wikitesto]

Acciaio inox o acciaio inossidabile è il nome dato correntemente agli acciai con un tenore di cromo indicativamente superiore al 13%, per la loro proprietà di non arrugginire se esposti all'aria e all'acqua: il cromo, ossidandosi a contatto con l'ossigeno, si trasforma in diossido di cromo che crea uno strato aderente e molto resistente, impedendo un'ulteriore ossidazione (tale fenomeno è noto come passivazione).

Sono una classe estremamente importante di acciai, usata per gli scopi più disparati: a partire dalla loro scoperta nel 1913, e grazie soprattutto ai successivi progressi della metallurgia fra gli anni quaranta e sessanta, hanno ampliato il loro sviluppo e le loro applicazioni; tuttora vengono perfezionati e adattati alle richieste dei vari settori industriali, come il petrolifero/petrolchimico, minerario, energetico, nucleare e alimentare (molto noto in quest'ultimo settore l'acciaio inox 18/10, contenente il 18% di cromo e il 10% di nichel).

Acciaio per utensili

[modifica | modifica wikitesto]Per le applicazioni meno severe si possono usare acciai al solo carbonio, altrimenti è necessario aggiungere elementi leganti per aumentare la durezza.

- Carbonio: una concentrazione dello 0,6% potrebbe già offrire la massima durezza, tuttavia parte del C si combina con altri elementi presenti e quindi può essere necessario aumentarne il contenuto.

- Manganese: ha azione disossidante, migliora la temprabilità e facilita la formazione di carburi.

- Silicio: ha azione disossidante, aumenta la resistenza all'ossidazione.

- Cromo: aumenta la temprabilità, stabilizza i carburi.

- Vanadio: previene l'ingrossamento del grano, utile per avere durezza ad alta temperatura.

- Tungsteno e molibdeno: utili per la resistenza all'usura alle alte temperature.

- Cobalto: presente negli acciai super-rapidi.

Data la presenza di carburi di difficile soluzione, la tempra è eseguita ad alta temperatura; si deve comunque valutare bene quest'ultima in quanto, se troppo bassa, il carbonio non si scioglie e si forma martensite povera; se troppo alta, un'eccessiva quantità di carbonio entra nell'austenite stabilizzandola fino a bassa temperatura.

Nel caso di acciai per lavorazioni a caldo e rapidi, si ha un indurimento secondario aumentando la temperatura di rinvenimento oltre i 400 °C.

Acciaio rapido

[modifica | modifica wikitesto]È la più importante tipologia di acciaio utilizzato nella costruzione di utensili per la lavorazione veloce del metallo. Se ne può fare la seguente schematizzazione:

- super rapido (ad esempio X78WCo1805 KU), riconoscibile dalla presenza del cobalto e adatto ad alte velocità di taglio (vt = 40 m/min su materiale con Rm = 500 MPa) ma non a utensili sottoposti a urti (ad esempio: barrette, placchette, frese...);

- rapido (ad esempio X85WMo0605 e X85WMoCoV6.5.4.2 KU), che si distingue dal precedente soprattutto per l'assenza del cobalto, acquistando così maggiore tenacità (punte elicoidali, maschi, creatori, coltelli, ecc.);

- semi rapido per medie e basse velocità di taglio (vt = 15 m/min su materiale con Rm = 500 MPa).

Normalmente l'acciaio rapido è ricotto a 800 ~ 900 °C, temprato a 1180-1300 °C e rinvenuto a 550 °C anche più volte (a causa dell'enorme quantità di austenite residua).

Acciaio per lavorazioni a caldo

[modifica | modifica wikitesto]È una tipologia di acciaio utilizzato nelle lavorazioni con temperatura maggiore di 300 °C e le sue caratteristiche principali sono:

- resistenza all'ossidazione

- resistenza meccanica a caldo

- resistenza allo shock termico

- resistenza alla fatica termica

Le ultime due caratteristiche derivano dall'elevata tenacità del materiale dovuta alla bassa concentrazione di carbonio (0,3% ~ 0,4% C) e alla presenza del Vanadio che serve per mantenere ridotte le dimensioni del grano ad alte temperature.

Acciaio per lavorazioni a freddo

[modifica | modifica wikitesto]L'elevata durezza è solitamente dovuta all'alto tenore di carbonio; altre proprietà, quali tenacità, resistenza all'usura, indeformabilità al trattamento termico, penetrazione di tempra, capacità di taglio, ecc., sono raggiunte con ulteriori elementi in soluzione. Non ci si deve stupire quindi della composizione molto varia di questi acciai: al carbonio, al cromo-carbonio, al tungsteno-cromo, al tungsteno e al manganese-vanadio.

Il rinvenimento deve essere attorno ai 200 °C, altrimenti si decompone la martensite. Esempi di acciaio di questa categoria sono X210Cr13, che si può usare per la costruzione di lame per sega circolare, 107WCr5KU, impiegato negli utensili per la lavorazione del legno, X205Cr12KU, utile per esempio per la produzione di punzoni per stampi di pressatura di polveri metalliche.

Acciaio amorfo (Vetro metallico)

[modifica | modifica wikitesto]

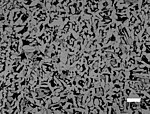

Normalmente l'acciaio ha una struttura cristallina, tuttavia, con velocità di raffreddamento estremamente rapide è possibile inibire la nucleazione, ottenendo una struttura amorfa (stato vetroso). Questo tipo di materiale detto acciaio amorfo o acciaio vetroso può essere considerato come un liquido super-viscoso, alla pari del comune vetro.

Esistono da tempo procedimenti (quali il melt spinning o l'atomizzazione), che permettono di ottenere tali strutture.

Recentemente (articolo sulla rivista Physical Review Letters. del 18 giugno 2004) è stato descritto un procedimento più efficace, a lungo inseguito dai metallurgici, per ottenere acciai amorfi.

Alla base del processo, vi è l'aggiunta alla lega di opportuni elementi, quali l'ittrio, che inibiscono la nucleazione, favorendo il mantenimento dello stato amorfo. L'acciaio risultante ha una durezza e una resistenza circa doppia/tripla rispetto a quelle dei migliori acciai convenzionali.

Trattamenti termici

[modifica | modifica wikitesto]I trattamenti termici degli acciai sono delle modificazioni a caldo della struttura molecolare di tali leghe che conferiscono diverse caratteristiche meccaniche agli stessi.

Possono essere suddivisi in due grosse categorie a seconda che si abbia trasformazione di fase o meno.

Trattamenti superficiali

[modifica | modifica wikitesto]Carbocementazione

[modifica | modifica wikitesto]Detto anche semplicemente cementazione, è un trattamento termico che consiste nell'aumentare il contenuto di carbonio nello strato superficiale a una temperatura superiore a quella che rende il reticolo cristallino in grado di assorbire carbonio; questo permette, con la successiva tempra, di ottenere uno strato superficiale molto duro di martensite (una struttura non presente nel diagramma di equilibrio Fe-C), permettendo al pezzo di mantenere buone caratteristiche meccaniche di elasticità. Si può fare in forma solida, liquida o gassosa, ed è seguita dalla tempra del materiale. I pezzi cementati perdono però gradatamente le loro caratteristiche superficiali se sottoposti a temperature oltre i 200 °C.

La fase più lenta del processo, e quindi quella dominante, è la diffusione all'interno della matrice metallica; essa è regolata dalla seconda legge di Fick.

Nitrurazione

[modifica | modifica wikitesto]Come la carbocementazione, anche questo è un processo di indurimento superficiale: l'acciaio viene portato a 500 °C e investito da una corrente di ammoniaca gassosa che si dissocia in azoto e idrogeno. L'azoto viene assorbito dagli strati superficiali del metallo con cui forma nitruri, prevalentemente Fe4N, molto duri. Lo spessore dello strato indurito è minore di quello ottenuto per cementazione, ma in compenso la sua durezza è molto maggiore e rimane stabile fino a temperature di 600 ~ 700 °C. Esiste inoltre la carbonitrurazione: tale processo di indurimento è simile, ma avviene a temperature molto superiori ai 500 °C.

Cianurazione

[modifica | modifica wikitesto]Il trattamento di cianurazione degli acciai consiste nel riscaldare i pezzi a una temperatura di circa 800 °C immergendoli o cospargendoli di cianuro di potassio. Si mantengono nel bagno liquido per circa 10 ~ 15 minuti e quindi si raffreddano rapidamente. Si applica solitamente agli acciai a basso tenore di carbonio, per aumentarne la durezza. I componenti essenziali dei bagni al cianuro consistono nel cianuro complesso di cadmio, nel cianuro di sodio o di potassio libero e nell'idrossido di sodio o di potassio. Accanto a questi costituenti si trova sempre il carbonato alcalino che si forma spontaneamente con l'anidride carbonica dell'aria.

Borurazione

[modifica | modifica wikitesto]Comunemente chiamato "cementazione al boro", è un trattamento in grado di conferire durezze superiori a 2000 HV. Il processo viene condotto a temperature prossime agli 850 °C posizionando i pezzi meccanici in cassette in acciaio inossidabile alla presenza di carburo di boro e fluoruri alcalini. Il tempo di permanenza a temperatura è direttamente proporzionale alla profondità che si vuole ottenere.

Calmaggio

[modifica | modifica wikitesto]Il calmaggio è una fase del processo di produzione dell'acciaio, che consiste nella disossidazione totale o parziale del tenore di ossigeno disciolto nel bagno di acciaio liquido. Nell'acciaio liquido è presente, al termine dell'affinazione in convertitore, dell'ossigeno disciolto nel bagno metallico che combinandosi con il carbonio residuo in soluzione genera monossido di carbonio (CO) gassoso. Nel caso di acciai non calmati (cioè non disossidati) lo sviluppo di CO è particolarmente evidente e tali acciai sono detti "effervescente". L'acciaio così prodotto non è facilmente deformabile. Per ridurre tale fenomeno si deve disossidare l'acciaio; allo scopo (in fase liquida, in siviera) vengono aggiunte opportune dosi di alluminio, silicio e manganese, che formano con l'ossigeno degli ossidi solidi. Si produce così acciaio "calmato", "semicalmato" o "equilibrato". L'alluminio è aggiunto sotto forma di alluminio nocelle o alluminio in filo, mentre il silicio e il manganese comunemente come ferroleghe.

Il mercato dell'acciaio

[modifica | modifica wikitesto]L'acciaio è quotato nelle maggiori borse del mondo. Nel XXI secolo, la scalata del colosso siderurgico indiano Mittal su Arcelor aveva creato il primo gruppo mondiale dell'acciaio, la ArcelorMittal. Il maggior produttore al mondo nel 2020 è stato il gruppo cinese Baowu con oltre 115 milioni di tonnellate.[13]

A oggi non esiste una Borsa dell'acciaio in cui vengano quotati i prodotti siderurgici. Sono tuttavia allo studio dei progetti finalizzati a crearne una per poter consentire alle aziende l'utilizzo di strumenti derivati di copertura.

Classificazione dei prodotti siderurgici

[modifica | modifica wikitesto]I manufatti finiti di acciaio che interessano maggiormente sono quelli laminati a caldo.

Essi si distinguono in prodotti piatti e prodotti profilati.

Del primo gruppo fanno parte:

- lamiere: prodotto in lastre piane con bordi liberamente espansi nella laminazione. Il formato delle lastre di lamiera è generalmente rettangolare o quadrato. A seconda dello spessore si distinguono in:

- lamiere sottilissime: spessore sotto i 0,5 mm

- lamiere sottili: spessore sotto i 3,0 mm

- lamiere medie: spessore da 3,0 a 4,75 mm

- lamiere spesse: spessore oltre i 4,75 mm

- larghi piatti: prodotto laminato in tavole larghe. La larghezza è maggiore di 150 mm e il suo spessore minimo è di circa 5 mm.

- nastri: prodotto laminato con bordi espansi liberamente, che immediatamente dopo la laminazione viene avvolto in un rotolo. A seconda della larghezza si distinguono:

- nastro stretto e medio: larghezza sotto i 600 mm;

- nastro largo: larghezza almeno di 600 mm.

I prodotti profilati si distinguono in:

- acciai profilati: prodotto finito trafilato a caldo in barre diritte la cui sezione può essere a T a doppio T a H a U a L (angolari), ecc.

- acciai in barre: prodotto finito trafilato a caldo che normalmente viene fornito in barre dritte: la sua sezione è normalmente circolare, ma può avere anche altre forme.

- fili laminati: prodotto finito laminato e avvolto a caldo in rotoli. La sezione è normalmente circolare ma può avere anche altre forme.

Ecosostenibilità

[modifica | modifica wikitesto]L'acciaio "da riciclo" è acciaio ottenuto prevalentemente per fusione di rottami ferrosi in forni elettrici ed ha il vantaggio di poter essere fuso e rifuso infinite volte senza perdere mai le sue qualità originali.[14] Al giorno d'oggi, l'Italia è il secondo produttore europeo e undicesimo produttore mondiale di questo tipo di materiale. L'82% di acciaio realizzato in Italia è "da riciclo", mentre il 12% è dato da acciaio primario, ovvero prodotto a partire da risorse naturali, come ad esempio i minerali ferrosi.[15] Ogni anno vengono riciclati nel mondo oltre 80 milioni di tonnellate di acciaio.[16] Rispetto ad altri materiali come alluminio e magnesio, l’acciaio è quello che ha un minor impatto ambientale durante le fasi di installazione ed applicazione, poiché manda in atmosfera meno CO2.[16] Tuttavia, gli stadi di estrazione e raffinazione richiedono un elevato dispendio energetico per trasformare i minerali in metalli. In particolare, secondo uno studio pubblicato su PLOS ONE, la produzione di acciaio e ferro provoca in media il 30% delle emissioni di anidride carbonica di tutto il settore industriale.[17] Durante le fasi di produzione, si ottengono notevoli quantità di rifiuti tossici come, ad esempio, scorie non trattate e polveri. Tra questi, quelli più pericolosi per la salute dell'uomo e per l'ambiente sono gli scarti di natura solida, provenienti dagli impianti di abbattimento dei fumi.[18] Complessivamente, è quindi scorretto considerare l'acciaio un materiale rinnovabile e a basso impatto ambientale. Tuttavia, se si vanno a esaminare le prestazioni e proprietà di certe tipologie di acciai, si può notare che alcuni di questi durante la loro produzione emettono meno gas serra rispetto ad altri.

La categoria di acciai più ecosostenibile è quella degli acciai inox, poiché sono leggeri, durevoli nel tempo e completamente riciclabili. Generalmente, è conveniente limitare il peso del veicolo, per diminuire il più possibile le emissioni di CO2. In particolare, alleggerendo di 100 kg la vettura, si ha una riduzione di gas serra fino a 12,5 g/km.

Il profilo di emissioni di gas serra di un veicolo è evidente solo considerando le fasi dell’intero ciclo di vita (LCA), ovvero produzione, utilizzo e riciclo o smaltimento.

L’università di Santa Barbara in California ha brevettato il modello UCSB per fare un confronto tra le emissioni di diversi materiali nel settore automobilistico, ricorrendo a vari parametri:

- Distanza di guida per tutta la vita del veicolo

- Coefficienti di sostituzione dei materiali

- Risparmi di massa secondaria

- Produzione di emissioni di gas serra dei materiali

- Grado di ottimizzazione del propulsore/valori di riduzione del carburante

- Rendimento del veicolo

Utilizzando questo metodo, sono stati paragonati body in white costituiti totalmente da acciai AHSS e veicoli realizzati solamente in alluminio. Da questo studio, le emissioni di gas serra del ciclo LCA sono risultate leggermente superiori per l’alluminio.[5]

Al giorno d'oggi, gli acciai AHSS sono i più richiesti nel settore automotive poiché, oltre ad essere molto performanti, riducono l'impatto ambientale e favoriscono un maggiore risparmio di carburante.[19]

Controllo delle emissioni di gas serra

[modifica | modifica wikitesto]Nelle acciaierie, gli impianti di abbattimento dei fumi sono necessari per smaltire le polveri, convertite in fumi contenenti monossido di carbonio, ossidi di azoto e composti organici volatili.

Ossidando il monossido di carbonio ad anidride carbonica, si recupera parte del calore, riducendo la quantità di ossigeno all'interno del forno.

Per limitare la formazione di ossidi di azoto prodotti dai bruciatori, si può procedere miscelando i gas prima della combustione o limitando la quantità di azoto. In questo modo, si riduce il quantitativo di aria insufflata (eventualmente con scorie schiumose, che ne bloccano il passaggio).

Al fine di ridurre le emissioni nocive di sostanze organiche volatili, è necessario rimuovere gli oli presenti sui rottami, aggiungendo grandi quantità di ossigeno e preriscaldando i resti metallici con un bruciatore.

In questo modo, vengono limitate le emissioni di gas serra, contribuendo al risparmio energetico.

| Principali inquinanti | Fattore di emissione |

|---|---|

| CO | 300-900 |

| NOx | 100-150 |

| Composti organici volatili | 100-200 |

Riduzione del peso di componenti in acciaio nell'industria automobilistica

[modifica | modifica wikitesto]Il contributo ecosostenibile alla fuel economy si basa sulla riduzione del peso del veicolo, per trasportare il carico a un minor prezzo, consumando meno carburante. In particolare, l'obiettivo del settore industriale automotive è quello di progettare componenti in acciaio più leggeri, in modo tale da limitare le emissioni di gas serra nell'ambiente.

Nel 2009, le case automobilistiche hanno cominciato ad utilizzare acciai riciclabili AHSS (alto-resistenziali di nuova generazione) per realizzare body in white sofisticati, riducendo il peso della vettura del 16%. Da ciò si è potuto verificare un notevole risparmio sui costi di produzione e un miglioramento dal punto di vista dell’impatto ambientale.

Nel 2011, l’organizzazione mondiale WorldAutoSteel ha ultimato un progetto sullo sviluppo di veicoli elettrici in acciaio per limitare le emissioni di gas serra.

Impiegando acciai AHSS, la FSV (Future Steel Vehicle) vanta di aver raggiunto oltre il 35% della riduzione di massa della vettura e fino al 70% del contenimento di gas inquinanti, rispetto alle automobili dieci anni fa.[16]

Note

[modifica | modifica wikitesto]- ^ a b c d Callister, p. 766.

- ^ a b c Tabelle proprietà fisiche dei metalli.

- ^ EnginLAB - Proprietà acciaio (archiviato dall'url originale il 24 gennaio 2010).

- ^ Caratteristiche meccaniche dell'acciaio.

- ^ a b Automotive Steels: Design, Metallurgy, Processing and Applications.

- ^ Carpenteria metallica: flange o anelli calandrati Carpenteria meccanica Carpenteria e acciaio · carpenteria e lavorazioni meccaniche., su anellieflange.com. URL consultato il 6 marzo 2022.

- ^ Produzione 2020: 1.864 milioni di tonnellate - Worldsteel 2020 production.

- ^ World Crude Steel Production - Summary (PDF), su worldsteel.org. URL consultato il 3 aprile 2021 (archiviato dall'url originale il 30 gennaio 2020).

- ^ (EN) Global crude steel output increases by 3.4% in 2019, su worldsteel.org. URL consultato il 6 marzo 2022.

- ^ a b AA.VV., voll. II, III, IV , V pp. 410-414, 466-471, 533-538, 925-929, 1054-1059, 1236-1241, 1320-1324, 1513-1517.

- ^ AA.VV., vol. III, p. 929.

- ^ Viene detta laminazione primaria perché è la prima che subisce il materiale.

- ^ (EN) Leading steel producers worldwide 2020, su Statista. URL consultato il 6 marzo 2022.

- ^ automotive steels: design, metallurgy, processing and applications.

- ^ Taranto e acciaio primario in Italia (PDF), su eccoclimate.org.

- ^ a b c Automotive steels: design, metallurgy, processing and applications.

- ^ Ferro e acciaio, un primato da impatto ambientale, su lescienze.it.

- ^ produzione e classificazione dei rifiuti (PDF), su isprambiente.gov.it.

- ^ AHSS, su proquest.com.

- ^ Recupero e smaltimento rifiuti (PDF), su isprambiente.gov.it.

Bibliografia

[modifica | modifica wikitesto]- (EN) William D. Callister, Material Science and Engineering: An Introduction, 5ª ed., John Wiley & Sons Inc, 1999, ISBN 0-471-35243-8.

- AA.VV., Scienza. Enciclopedia tecnica e scientifica, Milano, Fratelli Fabbri Editori, 1966, AA.VV..

- Luigi Caligaris, Stefano Fava, Carlo Tomasello, Manuale di meccanica, Milano, Ulrico Hoepli Editore S.p.A., 2006. ISBN 88-203-2901-8

- Walter Nicodemi, Acciai e leghe non ferrose, Zanichelli, 2000, ISBN 88-08-03237-X.

- Rana, Radhakanta, e Shiv Brat Singh. 2016. Automotive Steels: Design, Metallurgy, Processing and Applications. Woodhead Publishing.

Voci correlate

[modifica | modifica wikitesto]- Acciaiatura

- Acciai legati

- Acciaio (sistemi di designazione)

- Acciaio 50CrV4

- Acciaio C40

- Acciaio effervescente

- Acciaio inossidabile

- Acciaio Corten

- Acciaio Damasco

- Acciaio Hadfield

- Acciaio Maraging

- Acciaio strutturale

- Acciaio super rapido

- Cementite

- Diagramma ferro-carbonio

- Frattura (meccanica)

- Latta

- London Metal Exchange

- Metallurgia

- Storia della siderurgia

- Trattamenti termici degli acciai

Altri progetti

[modifica | modifica wikitesto] Wikiquote contiene citazioni sull'acciaio

Wikiquote contiene citazioni sull'acciaio Wikizionario contiene il lemma di dizionario «acciaio»

Wikizionario contiene il lemma di dizionario «acciaio» Wikimedia Commons contiene immagini o altri file sull'acciaio

Wikimedia Commons contiene immagini o altri file sull'acciaio

Collegamenti esterni

[modifica | modifica wikitesto]- acciaio, su Treccani.it – Enciclopedie on line, Istituto dell'Enciclopedia Italiana.

- Iginio MUSATTI, Nicola PALOPOLI, Nicola PARRAVANO e Filippo ROSSI, ACCIAIO, in Enciclopedia Italiana, Istituto dell'Enciclopedia Italiana, 1929.

- Aldo REGE, Adolfo ANTONIOLI e Gaspare MESSINA, ACCIAIO, in Enciclopedia Italiana, II Appendice, Istituto dell'Enciclopedia Italiana, 1948.

- Eugenio Hugony, Guseppe. Zippel e Leno Matteoli, ACCIAIO, in Enciclopedia Italiana, I Appendice, Istituto dell'Enciclopedia Italiana, 1938.

- Giuseppe Violi e Mario Fumagalli, ACCIAIO, in Enciclopedia Italiana, V Appendice, Istituto dell'Enciclopedia Italiana, 1991.

- Mario Fumagalli, Acciaio, in Enciclopedia Italiana, VII Appendice, Istituto dell'Enciclopedia Italiana, 2006.

- Acciàio, su Vocabolario Treccani, Istituto dell'Enciclopedia Italiana.

- acciàio, su sapere.it, De Agostini.

- Francesco Iacoviello e Renzo Valentini, ACCIAIO: NUOVA METALLURGIA E NUOVI PRODOTTI, in XXI secolo, Istituto dell'Enciclopedia Italiana, 2009-2010.

- Andrea Carobene, Acciaio, in Enciclopedia dei ragazzi, Istituto dell'Enciclopedia Italiana, 2004-2006.

- (EN) Edward F. Wente, E.F. Wondris e Jack Nutting, steel, su Enciclopedia Britannica, Encyclopædia Britannica, Inc.

- (EN, FR) Steel, su Enciclopedia canadese, 7 febbraio 2006.

| Controllo di autorità | Thesaurus BNCF 7842 · LCCN (EN) sh85127749 · GND (DE) 4056834-9 · BNE (ES) XX524490 (data) · BNF (FR) cb119418662 (data) · J9U (EN, HE) 987007534187405171 · NDL (EN, JA) 00562757 |

|---|

French

French Deutsch

Deutsch