品質管理

品質管理(ひんしつかんり、QC、Quality control)は、顧客に提供する商品およびサービスの品質を向上するための、企業の一連の活動体系。

概要

[編集]品質管理には、広義・狭義の品質管理がある。

広義の品質管理は、マネジメントとしての品質管理のことを指し、品質マネジメント(Quality management)として知られ、JISでは「品質要求事項を満たすことに焦点を合わせた品質マネジメントの一部」と定義している[1]。

企業の生産現場において「品質管理」と言う場合は狭義の品質についての管理を指していることが多い。狭義の品質管理には以下のような捉え方がある。

- 設計品質 …… 設計者が目標する品質規格(仕様)であり、「狙った品質」[2]。

- 合致品質 …… 買い手の要求を満たす品質[3]。

- 適合品質 …… 製品特性やサービスの水準が仕様や規定、需要に適合しているかという観点からみた、実際の品質[2][3]。

設計品質においては品質規格を高く設定するほどコストも急激に上昇するため高ければ良いというものではなく、利益を得られる範囲で仕様を設定する必要がある。また適合品質を高めるには検査が必要となるが、設計品質通りに製品ができず集団の中でばらつきがあり不良があったり手直しが必要になるなどし、検査基準を厳しくするほどやはりコストが上昇することとなる。適切な(狭義の)品質管理を行うことで設計品質、適合品質とコストの関係を改善できるが、そのコントロールについてはマネジメントが担当する部分と言えるため、広義の品質管理において対応する内容である[2]。

製品によっては購入者に適切な品質管理がされていることを告知するために「QC Pass」や「QA Passed」、「OK to ship」などというステッカーを張り付けたり、証書を添付する場合がある。それらの証明は、単に社内だけのものから外部認定機関によるものまで様々である。

日本における医療機器の品質管理については、QMSと呼ばれる品質マネジメントシステムが存在し、これは「医療機器及び体外診断用医薬品の製造管理及び品質管理の基準に関する省令」(QMS省令)に詳細に規定されている。このQMS省令では、医療機器の設計、製造、および出荷の各段階において遵守すべき品質管理要件を定めている。[4]

歴史

[編集]Quality Control (QC) ということばは、アメリカのベル研究所の技師であった時のウォルター・シューハートが1931年に著した The Economic Control of Manufactured Product (D. Van Nostrand Company via インターネットアーカイブ)において初めて現れたとされている[5]。

日本においては第二次世界大戦敗戦後1948年から始まった日本科学技術連盟、海外技術調査委員会所属の品質管理調査委員会品質管理調査部会の調査活動や1949年のGHQが行なったいわゆるCCS経営者講座[6]を端緒とする。特に日本科学技術連盟は日本の国勢調査についての計画立案のため来日していたW・エドワーズ・デミングを招聘し統計的プロセス制御と品質管理について講義を行なった。デミングはベル研究所でシューハートに学んだ統計学者である。このことにより当初日本における品質管理において統計的手法に偏重した傾向を持つこととなる。1956年には日本産業規格において「品質管理とは買い手の要求に合った品質の製品を、経済的に作り出すための、全ての手段の体系」「近代的な品質管理は、統計的な手段を採用しているので、統計的品質管理(statistical quality control)と呼ぶことがある」と定義された[7]。

デミングの教えを受けた各企業の現場において品質管理手法は発展していき昭和30年代中頃〜後半にかけて統計的なアプローチでないものが多く見られるようになっていった。企業の全段階の人々の協業が重視され、組織の壁をなくした協業体制によって品質管理を推進する手法が確立する。統計的なアプローチにとどまらないものとしてQCサークル活動[8]、カイゼンなどがある。また製造部門にとどまらずサービス部門や管理部門など全社的にQC活動を広げた活動は TQC(Total Quality Control)と呼ばれるようになった。このTQCが発展したものがTQM(Total Quality Management)である。デミングの業績は当初彼の本国アメリカではあまり評価されていなかったが、1980年にNBCが If Japan can... Why can't we?(日本にできて、なぜ我々にできないのか?)というドキュメンタリーを放送したことにより注目され、1990年代にかけてアメリカでTQCが再定義され普及しすることとなり、アメリカの製造業の復活に大きく貢献したとされる[9]。

QC手法

[編集]QC(TQM)の手法には、QC七つ道具、新QC七つ道具、商品企画七つ道具、戦略立案七つ道具、統計的方法、品質機能展開、FMEA、FTA、QCストーリー(QC的問題解決法)などの手法がある[10]。このうちQC七つ道具など七つ道具という組み合わせを用いる手法は日本で考えられた手法(ただし個々の手法には日本国外で考え出されたものもある)であるのに対し、統計的方法、FMEA、FTAなどは日本国外で考えられた手法である[10]。なお、現在QC七つ道具は世界的に広がっており(英語版Wikipedia:Seven basic tools of quality)、ISO9001において明示されていない品質ツールに関してアメリカ品質協会(American Society for Quality)においてもQC七つ道具が品質ツールとして認知されている[11]。一方、ビッグデータの時代になり、QC七つ道具はうまく使えなくなってきている。それを解決するためにDX(デジタルトランスフォーメーション)に対応するQC七つ道具としてDN7が提案されている。

QC七つ道具

[編集]

管理を行うにあたり、現象を数値的・定量的に分析するための技法。いずれも可視化によって、誰にでもすぐに問題点がわかったり説明を容易にすることを狙っている。

- チェックシート

- 確認要点事項を予め抜粋しまとめられたツール。チェックシートは、必要とするデータが何かを瞬時に理解し、集めたデータを簡単に整理することが目的であり、その点に注意して作成しなくてはならない。

- グラフ

- 管理図

- 工程の管理を行うためのツール。管理図は工程が安定状態にあるかどうかを把握するための判断材料となる。時間別などの規則に従ってデータをサンプリングして集計を取り、その結果を群として系列で折れ線グラフを作成する。管理図では、中心線 (CL) と管理限界によって、点の配置と分布からその管理工程の異常が判断できる。管理限界には上方限界 (UCL) ・下方限界 (LCL) があり、3シグマを設定する場合が多い。

- パレート図

- 工程改善に用いられるツール。工程で発生している問題を原因別・損失金額別などに分類し、その件数の大きい順に並べて棒グラフおよび累計曲線を図に表したもの。パレート図は工程の改善活動の検討の場において、改善効果が期待できる問題の抽出に用いる。工程が持っている問題を分類して図示する事で、真っ先に改善しなければならない問題を容易に把握できる。

- 特性要因図 (cause and effect diagram)

- 問題抽出に用いられるツール。ある問題に対して関連する原因の洗い出しを行うため、問題(特性)とその発生の原因(要因)だと考えられる事項とを矢印で結んで図示したもの。その図の形状が魚の骨の形に似ていることから、別名魚の骨図 (fishbone diagram) とも呼ばれる。特性要因図は工程の更なる能力の向上を検討する場において有効な手法であり、ブレインストーミングの要領で要因を抽出して洗い出した要因の関連性を特性要因図に表し、アプローチを行う要因の順位付けを行う為の資料とする。

- ヒストグラム

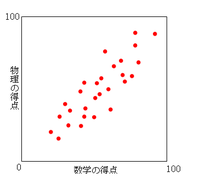

- 散布図

- 2つの対となるデータを横軸(原因系)と縦軸(結果系)としてプロットした図。散布図は2つの変量の相互関係を可視化するのに有効な手法。

新QC七つ道具

[編集]QC七つ道具が定量的な現象分析を狙うのに対し、新QC七つ道具は定性的な分析を狙う。問題の構造を早期に明らかにするのが目的である。

- 連関図法

- 親和図法

- 系統図法

- アローダイアグラム法

- マトリックス図法

- マトリックスデータ解析法

- PDPC法

FMEA

[編集]FMEAはFailure Mode and Effects Analysisの頭文字で、故障モード影響解析ともいい、システムに起こり得る故障モードを列挙した上で、そこから周囲への影響度の高い故障モードを抽出し、故障原因、システムへの影響評価、影響の深刻度などを視覚化して事前に対策を講じる手法である[10][12][13]。産業分野では製品設計や工程設計の過程での潜在的故障、不良モードの早期発見と未然防止のために導入されている[12]。また、米国では医療用のHFMEA(Health care FMEA)が利用されている[12]。

FTA

[編集]システムの故障など一定の望ましくない事象を図の頂上に置き、故障を発生させる可能性のある事象(重大な事故やトラブルに影響するサブシステムや部品の状態)を下位に向かって列挙して樹木状に結んでフォルトツリー(Fault Tree)を作成し、故障の確率を算出するリスク評価手法[10][13][14]。

HAZOP

[編集]HAZOP(HAZard and OPerability study)はサブシステム・コンポーネント間に複雑な干渉がある場合に用いられるもので、化学プラントのハザード分析法として開発されたが、ソフトウエアのハザード分析などにも使用されている[13]。

STAMP/STPA

[編集]STAMP/STPAはシステムの大規模化・複雑化に伴い、サブシステムやコンポーネントに不具合はなくても、サブシステムやコンポーネントの相互作用(コンポーネント間やコンポーネントと人間の間のインターフェースのミスなど)で不具合が発生する状況に対応するため開発されたハザード分析手法である[13]。

脚注

[編集]- ^ JISQ9000 「品質マネジメントシステム-基本及び用語」-「3.3.7 品質管理」参照

- ^ a b c (品質管理便覧) [1] 品質管理概論 - 1.2 企業と品質管理 の記載より抜粋、要約

- ^ a b (新版品質管理便覧2版) 1.2.1 品質の意味 より

- ^ “医療機器のQMSとは?”. 薬事情報ナビ. 2024年10月9日閲覧。

- ^ (品質管理便覧) [1] 品質管理概論より

- ^ (後藤) CCS: Civil Communication Section、民間通信局が行なった製造業企業経営者を対象とした講座

- ^ JIS Z 8101 : 1956 において定義された。なおZ 8101-1「統計-用語及び記号-第1部」の「まえがき」に記載ある通り、この品質管理定義を引き継いでいた JIS Z 8101 : 1981 は廃止されJIS Z 8101-1 : 1999に置き換えられており現在この品質管理定義の文言は残っていない

- ^ (新版品質管理便覧) 「1.5.4 全員参加の品質管理への展開」参照。同じ職場で品質管理活動を自主的に行う小グループをこう呼ぶ。マネジメントはこのようなQCサークル活動と連携を強めることが求められる。

- ^ (品質管理学会) 「転換期を迎える品質管理とその課題」赤尾洋二 などより

- ^ a b c d 松本 隆. “第6章 社内標準化とTQM”. 日本規格協会グループ. 2022年11月27日閲覧。

- ^ Mark Hammar (2017年4月18日). “How to use quality control tools to improve your QMS”. Advisera. 2022年12月25日閲覧。

- ^ a b c 田中健次. “トラブルの未然防止に有効な手法:FMEAとは”. 国立保健医療科学院. 2022年11月27日閲覧。

- ^ a b c d 独立行政法人情報処理推進機構技術本部 ソフトウェア高信頼化センターソフトウェア高信頼化推進委員会障害原因診断 WG. “大規模・複雑化した組込みシステムのための障害診断手法 モデルベースアプローチによる事後V&Vの提案”. 一般財団法人土木研究センター. 2022年11月27日閲覧。

- ^ “用語解説”. 一般財団法人土木研究センター. 2022年11月27日閲覧。

参考文献

[編集]- W・エドワーズ・デミング『危機からの脱出 Ⅰ・Ⅱ』 原題OUT OF THE CRISIS、成沢俊子+漆嶋稔訳、日経BPクラシックス、2022年。Ⅰ:ISBN978-4-296-00061-6, Ⅱ:978-4-296-00071-5。

- 日本規格品質管理便覧編集委員会(編)『品質管理便覧』日本規格協会、1962年。

- 日本規格品質管理便覧編集委員会(編)『新版品質管理便覧』日本規格協会、1977年。ISBN 978-4542501010。

- 朝香鐵一・石川馨・山口襄(共同監修)『新版品質管理便覧 2版』日本規格協会、1988年。ISBN 978-4542251014。

- 日本品質管理学会(編)『(社)日本品質管理学会のあゆみ : 1986年から1990年まで』日本品質管理学会、1991年。

- 後藤俊夫『忘れ去られた経営の原点―GHQが教えた「経営の質」CCS経営者講座』生産性出版、1999年3月。ISBN 978-4820116523。

関連項目

[編集]- 製造に関する記事一覧

- 品質 - 不良品

- 品質保証

- リコール (自動車)、リコール (一般製品)

- 製造物責任法(PL法)

- PDCAサイクル

- QCストーリー

- QCサークル

- 方針管理

- デミング賞

- ISO 9000

- ISO 13485

- 生産技術

- 品質マネジメントシステム

- AQL

- 統計的プロセス制御

- ソフトウェア品質

- シックス・シグマ

- ZD運動

- HALT

- 品質管理に関する資格試験

French

French Deutsch

Deutsch