Układ rozrządu silnika spalinowego – Wikipedia, wolna encyklopedia

Układ rozrządu silnika tłokowego – zestaw elementów zapewniający sterowanie elementami, które mają na celu doprowadzenie ładunku do cylindra silnika tłokowego oraz usunięcie z niego wypracowanych gazów (spalin).

Rozrząd może być:

- zaworowy – sterowanie zaworami ssącymi i wydechowymi – momentem i czasem otwarcia.

- tulejowy, gdzie tuleja przesuwno-obrotowa otwiera i zamyka zawory ssące i wydechowe.

- tłokowy (szczelinowy) – tłok otwiera i zamyka okna (szczeliny) do kanałów: ssących, przelotowych i wydechowych.

- sterowany przepustnicą obrotową, która otwiera i zamyka okna dolotowe dla ładunku (mieszanki).

- rozrząd mieszany (tłokowo-zaworowy) – np. ładunek do silnika odbywa się oknami (szczelinami) w DMP, a spaliny są usuwane przez układ zaworów w głowicy (większość silników wodzikowych, niektóre silniki rotacyjne)

Dwa pierwsze są stosowane w silniku czterosuwowym, trzy pozostałe w silniku dwusuwowym.

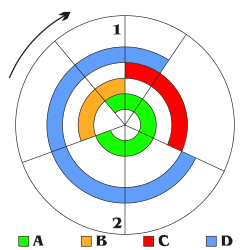

A: Ssanie

B: Sprężanie

C: Praca

D: Wydech

Rozrząd zaworowy

[edytuj | edytuj kod]

Najczęściej stosowany jest rozrząd zaworowy.

- Podział ze względu na umiejscowienie zaworów w silniku dolnozaworowym:

- Podział ze względu na umiejscowienie wałka rozrządu w silniku górnozaworowym (zawory wyłącznie w głowicy):

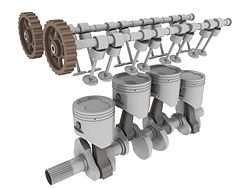

Schemat przedstawia częściej spotykane rozwiązanie z wałkiem rozrządu w głowicy. Sam wałek rozrządu obraca się z prędkością dwukrotnie mniejszą od wału korbowego, gdyż na jeden pełny cykl silnika czterosuwowego przypadają 2 obroty wału korbowego. Wałek rozrządu napędzany jest przez wał napędowy silnika typowo za pośrednictwem przekładni pasowej z paskiem zębatym, bądź łańcucha i kół łańcuchowych, czasem za pomocą przekładni zębatej. Na wałku rozrządu (1) zainstalowane są krzywki (2), po jednej dla każdego zaworu. Obracając się powodują wychylanie dźwigni zaworowej (3), która otwiera zawór (4). Powrót zaworu do pozycji zamkniętej zapewnia sprężyna (5). W przypadku rozrządu tulejowego nie stosuje się sprężyn, co jest zaletą.

W silnikach historycznych był stosowany rozrząd dolnozaworowy z zaworami umieszczonymi w bloku silnika (a nie w głowicy). Zapewniał on gorsze napełnienie cylindra (mniejszy ładunek), przez co wysilenie silnika było nieduże i sprawność jego niższa. Czasem był też stosowany rozrząd mieszany – zasilanie było zaworem umieszczonym w głowicy, wydech – zaworem w bloku silnika.

Obecnie w samochodach spotykane jest najczęściej rozwiązanie bez dźwigni zaworowej – krzywki wału rozrządu naciskają na tzw. szklanki – metalowe cylindry, które naciskają na popychacze hydrauliczne. Unika się poprzez to elementów pośrednich w pracy rozrządu.

W nowoczesnych silnikach stosuje się czujniki (min. czujnik położenia wałka rozrządu) w celu optymalnego sterowania fazami rozrządu – samochody z tzw. zmiennymi fazami rozrządu.

Napęd rozrządu

[edytuj | edytuj kod]

Układ jest mechanizmem napędzanym wałem korbowym silnika najczęściej poprzez pasek zębaty lub łańcuch. Po opanowaniu technologii pasków zębatych przez pewien czas to rozwiązanie dominowało (jako najtańsze i ciche), jednak napęd rozrządu za pomocą łańcucha nigdy nie wyszedł zupełnie z użycia, a obecnie nawet powraca w zmodernizowanych wersjach. Ulepszono jego konstrukcję aby wyeliminować nadmierny hałas i tendencję do wyciągania się łańcuchów – poprzez wprowadzenie ślizgowych prowadnic i różnej konstrukcji napinaczy.

W starszych silnikach (przy rozrządzie OHV) do napędu rozrządu bywały stosowane zespoły kół zębatych, w niektórych silnikach (niektóre modele Jaguara) spotyka się napęd rozrządu za pomocą wałka królewskiego. Były to rozwiązania najbardziej kosztowne i hałaśliwe, ale niezwykle niezawodne i trwałe.

Koło założone na wał korbowy jest źródłem napędu dla kół wałka/wałków rozrządu; czasem od układu rozrządu (koła wału albo wałka rozrządu) napędzany jest także inny osprzęt silnika np. pompa wody, oleju, aparat zapłonowy itp. Dodatkowymi elementami prowadzącymi w przypadku przekładni pasowej lub łańcuchowej są prowadnice, rolki, napinacze itp. osprzęt poprawiający pracę i likwidujący skutki rozciągania się paska czy łańcucha. Idealne zsynchronizowanie otwarcia i zamknięcia zaworów jest niezbędne nie tylko dla prawidłowej, ale także bezpiecznej pracy silnika. Zerwanie paska rozrządu powoduje natychmiastowe rozsynchronizowanie ruchów tłoków i zaworów, i w tzw. silnikach kolizyjnych (płaskie komory spalania w głowicy, zawory „wchodzące” w przestrzeń pracy tłoka) powoduje uderzenie tłoków w zawory i ich wykrzywienie – zniszczenie. Oprócz zaworów, uszkodzeniu ulegają tłoki, prowadnice zaworów a czasami może dojść do uszkodzenia głowicy silnika i korbowodu.

Kąty otwarcia zaworów

[edytuj | edytuj kod]Ponieważ sam moment początku otwierania się zaworów nie jest równoważny z ich pełnym otwarciem (maksymalnym przekrojem dla strugi gazów) – nie stosuje się zasady otwierania/zamykania zaworów ściśle w DMP i GMP. Ogólnie stosuje się następujące zasady:

- zawór ssący otwiera się przed GMP – resztkowe ilości spalin nie zakłócają procesu napełniania, a ściśle w GMP zawór osiąga pełne otwarcie, co poprawia napełnienie cylindra ładunkiem

- zawór ssący zamyka się po DMP – wzrost ciśnienia nad tłokiem sunącym do góry jest pomijalny, a bezwładność strugi zasysanego ładunku poprawia napełnienie cylindra i tym samym moc silnika

- zawór wydechowy otwiera się przed DMP – istotne jest to, aby spaliny zaczęły wypływać z cylindra przed DMP pod swoim własnym ciśnieniem – aby silnik nie tracił energii na wypychanie spalin przez tłok podczas suwu wydechu

- zawór wydechowy zamyka się po GMP – istotne jest to, aby cylinder był dobrze wypłukany ze spalin.

Są zatem obszary pracy silnika, gdzie oba zawory są otwarte – żargonowo nazywa się to przekryciem zaworów (zobacz rysunek). Im silnik ma większe wysilenie, im ma szybsze obroty pracy, tym przekrycie zaworów jest większe. W tych silnikach niskoprężnych, gdzie ładunkiem jest mieszanka paliwowo-powietrzna – może to powodować pewne straty w paliwie. W silnikach FSI, GDI, gdzie dawka paliwa jest podawana do cylindra po zamknięciu obu zaworów, to ograniczenie nie występuje. Z analogicznych przyczyn straty paliwa nie występują też w silnikach wysokoprężnych.

Na rysunku widać też asymetrię w otwarciu/zamknięciu zaworów (kąty za DMP są przeważnie inne niż przed GMP i odwrotnie). Jest to możliwe przy rozrządzie zaworowym (lub tulejowym). W silnikach dwusuwowych bezzaworowych jest stosowany symetryczny rozrząd tłokowy – kąty otwarcia określonego kanału są identyczne przed i za GMP/DMP. Układ taki jest optymalnie obliczony dla określonej prędkości obrotowej silnika. W innych obszarach pracy warunki nie są optymalne, co powoduje niekorzystne dla użytkownika cechy (większe zużycie paliwa, mniejsza elastyczność silnika).

Zasady te mają na celu poprawę wskaźnika napełnienia cylindra ładunkiem – co przedkłada się na wzrost mocy silnika i zwiększa jego wysilenie. Aby poprawić właściwości silnika w możliwie szerokim zakresie rozporządzanych prędkości obrotowych – stosuje się układy zmiennych faz rozrządu.

Zmienne fazy rozrządu

[edytuj | edytuj kod]W silnikach czterosuwowych fazy rozrządu, czyli moment otwarcia i zamknięcia zaworu (podawane w postaci kąta obrotu wałka rozrządu) są ustalone konstrukcyjnie przez napęd wałka rozrządu od wału korbowego. Fazy rozrządu mają decydujący wpływ na charakterystykę silnika, to znaczy wysoki moment obrotowy występuje albo przy niskich obrotach (wczesne zamknięcie zaworu ssącego), albo przy wysokich, jeśli następuje opóźnione zamknięcie tego zaworu.

Stosując konstrukcję ze zmiennymi fazami rozrządu (zależnie od obrotów lub obciążenia), uzyskuje się w szerokim zakresie obrotów optymalne napełnienie cylindra mieszanką i w ten sposób wysoki moment obrotowy jest osiągany zarówno przy niskich, jak i wysokich obrotach silnika. Pierwszą firmą stosującą układ zmiennych faz rozrządu była Alfa Romeo, której konstruktorzy jako pierwsi już w 1981 r. zastosowali taki układ w dwulitrowej wersji silnika modelu Spider 2.0 Veloce.

Luz zaworowy

[edytuj | edytuj kod]Nagrzewanie się zaworów w czasie pracy silnika powoduje ich wydłużanie. Na skutek tego zawór może nie zamykać się całkowicie. Również zużycie gniazda zaworowego następuje szybciej, niż krzywki na wałku rozrządu, co może przyczyniać się do utraty szczelności zaworu i spadku mocy silnika.

Utrata szczelności grozi nadtapianiem gniazd zaworowych (a więc zużyciem przylgni zaworowej) oraz grzybka zaworu, ponieważ gorące spaliny przepływając wokół niedomkniętego zaworu powodują nadmierne grzanie się tych elementów.

Aby zapewnić szczelność zaworów przewidziany jest konstrukcyjnie luz zaworowy, w postaci minimalnego odstępu między określonymi elementami w mechanizmie rozrządu. Ten odstęp w zależności od konstrukcji silnika, typu rozrządu, zastosowanych materiałów, zmniejsza się lub zwiększa w miarę wzrostu temperatury pracy silnika. Zbyt mały luz zaworowy (lub jego brak) może powodować niedomykanie się zaworów, natomiast luz nadmierny powoduje spadek mocy, zwiększa hałas pracy silnika, i przyczynia się do nadmiernego zużycia układu rozrządu.

W celu ustalenia luzu zaworowego stosuje się różne metody regulacji. Powszechnie stosowana jest regulacja mechaniczna, „ręczna”, typowo za pomocą śrub, czasem płytek lub wymiany innych elementów pośrednich – producent silnika podaje zalecane wartości luzu zaworowego (w setnych i dziesiątych częściach mm), przeważnie w odniesieniu do zimnego silnika. Czasem stosuje się regulację automatyczną (właściwie – kasowanie nadmiernego luzu) za pomocą rozwiązań mechanicznych lub hydraulicznych. W niektórych rozwiązaniach występuje hybryda regulacji ręcznej i automatycznego kasowania (np. wstępnie ustala się luz ręcznie, „klasycznie”, ale w układzie występują popychacze hydrauliczne, kasujące luzy w czasie pracy).

Luz zaworowy powinien być sprawdzany przy okresowych przeglądach silnika w terminach określonych przez producenta (zależnie od przebiegu lub okresu pracy silnika). Jeśli nie przewidziano automatycznej korekty, to w miarę potrzeby należy dokonać regulacji luzu zaworowego zgodnie z zaleceniami obsługi danego typu silnika – należy przy tym szczególnie zwracać uwagę na możliwe różnice w wymaganiach dla luzu zaworów dolotowych i wylotowych, np. nie pomylić zaworów przy zwartej zabudowie głowicy silnika. Luz zaworowy jest mierzony przeważnie za pomocą szczelinomierza.

Rozrząd suwakowy

[edytuj | edytuj kod]Firma NSU w silniku Max (250 cm³, 18 KM przy 6750 obr./min) zastosowała napęd zaworów za pomocą korbowodów. Otwieranie i zamykanie zaworów powodowały mimośrody znajdujące się w główkach korbowodów. Sprężyny agrafkowe wspomagały pracę zaworów. W tym rozwiązaniu wprowadzono układ umożliwiający płynną zmianę kątów otwierania i zamykania zaworów w czasie pracy silnika. Umożliwiło to lepsze wykorzystanie mocy silnika w szerszym zakresie obrotów.

Poszukiwanie rozwiązań, w którym istniałaby możliwość wyeliminowania w układzie rozrządu elementów wykonujących ruch posuwisto-zwrotny, pozwoliło inżynierom NSU opracować tzw. rozrząd suwakowy. Na głowicy silnika znajdował się element napędzany wałkiem królewskim. W obracającym się elemencie wykonane były dwa kanały: ssący i wydechowy, które kolejno przesuwały się nad komorę spalania. Konstrukcję sprawdzono w silniku wyścigowym NSU Rennmax i motocyklu do bicia rekordów szybkości. Układ pracował prawidłowo przy 16000 obr./min wału korbowego.

Badania nad innym rodzajem rozrządu silników czterosuwowych prowadziły także inne firmy. Zawsze były to elementy obrotowe w postaci walca lub stożka. Tego typu rozrząd pozwalał na uzyskanie bardzo wysokich mocy silników i obrotów powyżej 15000. Trudności występowały z prawidłowym uszczelnieniem i smarowaniem współpracujących elementów.

Bibliografia

[edytuj | edytuj kod]- Piotr Zając: Silniki pojazdów samochodowych. Warszawa: Wydawnictwa Komunikacji i Łączności, 2009, s. 224–228. ISBN 978-83-206-1735-1.

- Sławomir Luft: Podstawy budowy silników. Warszawa: Wydawnictwa Komunikacji i Łączności, 2011, s. 132–167. ISBN 978-83-206-1806-8.

French

French Deutsch

Deutsch