不織布

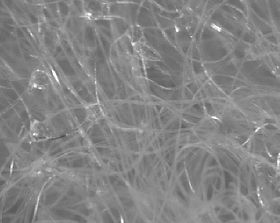

不織布(ふしょくふ)とは、繊維を織らずに絡み合わせたシート状のものをいう。JIS L0222では、紙、フェルト、編物を含まない。

一般にシート状のものとして代表的な布は、繊維を撚って糸にしたものを織っているが、不織布は繊維を熱・機械的または化学的な作用によって接着または絡み合わせる事で布にしたものを指す。広義には古くから作られていたフェルトを含むが、ここでは主に、20世紀に入ってから製造が始まった工業的な不織布について説明する。

特徴

[編集]不織布の特徴は「織っていない布」そのものの特徴と言える。

長所

[編集]- ランダムに結合されたものは強度や伸びなどに方向性を持たない。

- 大量生産ができ、安価でもある。

- 複数の素材を容易に組み合わせることができる。

- 厚みや空隙を簡単に変更できる。

など。

短所

[編集]- 織られた布と比較すると強度が劣る。

- 透明なものをつくることが難しい。

など。

歴史

[編集]工業的な不織布は1920年代にドイツのフェルト業者が、毛屑や紡毛を接着剤で固めてフェルトの代用としたものが始まりとされる。日本では、1956年に日本クロス工業(現・ダイニック)、金星製紙、倉敷繊維加工、金井重要工業、富士帽子工業(現・フジコー)、日本フェルト工業(現・アンビック)、など先発メーカーが、アメリカから乾式不織布製造装置を購入した。この中で、金星製紙が国内で初めての乾式不織布の製造に成功したことで、日本の不織布の歴史が幕を開ける。続いて2年後の1958年に廣瀬製紙(高知県)、三木特種製紙などがビニロン、ナイロンによる湿式不織布の生産を開始したことで、本格的な不織布の時代が始まった。また、1959年3月には先発乾式メーカー4社で不織布懇話会が結成され、同年9月には日本不織布工業会に改組した。1964年、王子キノクロスが世界ではじめて木材パルプを主原料とした乾式不織布に成功した。1987年に設立された日本不織布振興会と統合し、1998年4月に日本不織布協会を発足し、これが現在の不織布産業の基盤となった。

主な原料

[編集]不織布の原料には繊維に加工できるほとんどの物質を使用することができる。また、複数の原料を組み合わせたり、繊維長や太さなどの形状を調整することで目的・用途に応じた機能を持たせることもできる。

- アラミド繊維 - 強度や耐久性を要求される用途

- ガラス繊維 - 引っ張り強度を要求される用途

- セルロース繊維 - 風合いを要求される用途

- ナイロン繊維 – 強度と耐熱性を要求される用途

- ビニロン繊維 – 耐水性、耐候性を要求される用途

- ポリエステル繊維 – 風合いや耐久性を要求される用途

- ポリエチレン繊維 – タイベックなど。工業資材など耐久性を要求される用途

- ポリプロピレン繊維 – 衣料用や工業資材などで特に耐久性を要求される用途

- ポリオレフィン繊維 – メディカル用途。軽さを求められる衣類用途

- レーヨン繊維 – 吸水性が求められる用途

熱可塑性樹脂を不織布状に形成したものは、通気性を維持したまま布を接着するホットメルト接着剤として利用される。

- 低密度ポリエチレン樹脂 – 一般的な不織布用ホットメルト接着剤用途

- エチレン酢酸ビニル樹脂 – 一般的な不織布用ホットメルト接着剤用途

- 合成ゴム - 伸縮性や弾性を必要とする不織布用ホットメルト接着剤用途

- 共重合ポリアミド樹脂 – 接着強度を求められる衣料向け不織布用ホットメルト接着剤用途

- 共重合ポリエステル樹脂 - 合繊(ポリエステル)衣料向け不織布用ホットメルト接着剤用途

製法

[編集]不織布の製造方法は基本的に (1)フリースを形成する (2)形成したフリースを結合する の二段階がある。それぞれの段階において様々な製法があり不織布の原料・目的・用途に応じて選択される。

フリース形成法

[編集]- 乾式法

- 比較的短い繊維(15〜100mm、ステーブル・ファイバー)を薄いシート状に形成する。主に、機械的にくし削りながら形成するカーディング方式と、空気流を利用してランダムに形成するエアレイド方式がある。

- 湿式法

- ごく短い繊維(6mm以下)を水と混ぜ合わせ、紙のように漉いて形成する。

- スパンボンド法

- 熱可塑性高分子を溶融させ、連続したポリプロピレンなどの長繊維状に吐出しながら形成する。

- 紙おむつ - バックシート(紙おむつの外側部分)、トップシート(肌に直接当たる部分)[1]

- メルトブロー法

- スパンボンド法の一種。高温の空気を当てながら形成し、繊維をより細くすることができる。

フリース結合法

[編集]- サーマルボンド法

- 熱で溶融させて繊維を結合させる。厚さの設計が容易。

- ケミカルボンド法

- 接着剤中に含浸または接着剤を吹き付けて繊維を結合させる。単位重量の少ない繊維を結合できる。

- ニードルパンチ法

- かえしのある針を突き刺して機械的に繊維を結合させる。

- 自動車内装材(カーマットや天井材) - 原料は原着再生ポリエステル短繊維(ポリエステル短繊維に顔料を製造段階で入れることで、色をつけたもの)[1]

- スパンレース法(水流絡合法)

- 高圧水流を使用し繊維を絡み合わせる。短繊維(レーヨン、ポリエステル)を原料に高圧水流で繊維を絡ませるため、柔軟でドレープ性に優れる[1]。

- ベビーウエット(赤ちゃんのお尻拭き)に代表されるワイパー

- フェースマスク

- ステッチボンド法

- ガイドベルト上で形成した繊維に、一定方向からニードルパンチを加えて結合する。編込み様の表面と起毛した裏面を同時に形成できる。

- スチームジェット法

- 加熱蒸気を吹き付けて繊維を結合させる。

水素結合を利用することもある。

応用製品

[編集]- 医療用 – しっぷ基材、ガーゼ

- 衣料用 – 紳士服芯地、婦人服芯地、防寒用中入綿、ブラジャーカップ

- 衛生材料用 - おしぼり、化学ぞうきん、生理用品、マスク、紙おむつ

- カーペット用基材

- 建材用 – 吸音ボード

- 工業用 – 工業用ワイパー、リチウムイオン電池セパレーター

- 自動車用 – 内装材、エアエレメント、キャビンフィルター、防音防振材

- テープ用基材 – 両面テープ

- 農業・土木資材用 – 緑化用排水シート、蒔種シート

- フィルター用 - 空気清浄機フィルター、防塵フィルター、ろ過フィルター

- 包装資材用

- 日用雑貨 - フローリングワイパー、コーヒーフィルター、水切り袋、ティーバッグ、灰汁取り、キッチンペーパー、CD、DVD等の簡易ケース

- 手芸用 - キルト綿

伝統的な不織布

[編集]主なメーカー

[編集]主な設備メーカー

[編集]- 株式会社化繊ノズル製作所 大阪府大阪市

- 日本ノズル株式会社 兵庫県神戸市

- 川之江造機株式会社 愛媛県四国中央市

脚注

[編集]- ^ a b c ちょっと変わった繊維 不織布 日本化学繊維協会

French

French Deutsch

Deutsch